等离子清洗机在半导体制造中的应用范围

半导体等离子清洗机应用

由于工艺原因,半导体制造需要一些有机和无机物质参与,半导体晶片不可避免地会受到各种杂质的污染。

根据污染物的来源和性质,大致可以分为四类:颗粒、有机物、金属离子和氧化物。

这些污染物的形成原因,部位及去除办法:

颗粒:颗粒主要是一些聚合物、光刻胶和蚀刻杂质。

这种污染物通常吸附在晶片表面,影响器件光刻工艺的几何图形形成和电学参数。

这类污染物的去除方法主要是通过物理或化学方法对颗粒进行清理,逐渐减小颗粒与晶圆表面的接触面积,然后去除。

有机物:有机杂质来源广泛,如人体皮肤油脂、细菌、机油、真空油脂、光刻胶、清洗溶剂等。

这类污染物通常会在晶圆表面形成有机薄膜,以防止清洗液到达晶圆表面,导致晶圆表面清洗不彻底,使得清洗后的晶圆表面上金属杂质等污染物保持完好。

此类污染物的去除通常在清洁过程的一开始的步骤进行,主要使用硫酸和过氧化氢。

金属:半导体技术中常见的金属杂质包括铁、铜、铝、铬、钨、钛、钠、钾、锂等。

这些杂质的来源主要包括各种容器、管道、化学试剂以及半导体晶片加工过程中的各种金属污染。

经常使用化学方法去除这类杂质,各种试剂和化学物质配制的清洗液与金属离子反应形成金属离子络合物,与晶圆表面分离。

氧化物:暴露在氧气和水中的半导体晶片表面会形成自然氧化层。

这种氧化膜不仅阻碍了半导体制造的许多步骤,还含有一些金属杂质,在一定条件下会转移到晶片上形成电缺陷。

这种氧化膜的去除通常是通过浸泡在稀氢氟酸中来完成的。

等离子清洗的优势:

在不破坏晶圆芯片及其他所用材料的表面特性、热学特性和电学特性的前提下,清洗去除晶圆芯片表面的有害沾污杂质物,对半导体器件功能性、可靠性、集成度等显得尤为重要。

等离子清洗的基本技术原理如下:

在密闭的真空腔体中,通过真空泵不断抽气,使得压力值逐渐变小,真空度不断提高,分子间的间距被拉大,分子间作用力越来越小,利用等离子发生器产生的高压交变电场

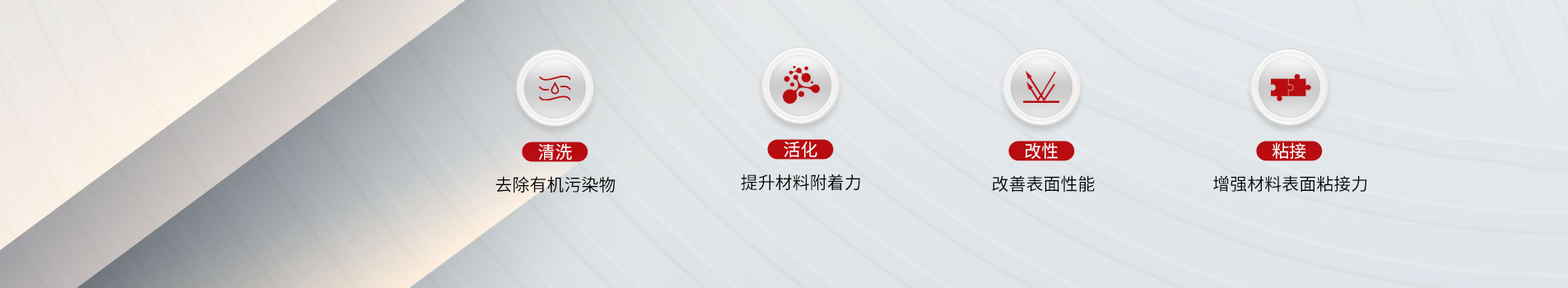

将Ar、H2、N2、O2、CF4等工艺气体激发、震荡形成具有高反应活性或高能量的等离子体,进而与有机污染物及微颗粒污染物反应或碰撞形成挥发性物质,由工作气体流及真空泵将这些挥发性物质清除出去,从而达到表面清洁、活化、刻蚀等目的。

等离子清洗并不会破坏被处理的材料或者产品的固有特性,发生改变的仅仅是表面纳米级的厚度,被清洗的材料或产品表面污染物被去除,分子键打开后极其微小的结构变化,

形成一定的粗糙度或者是在表面产生亲水性的官能基,使得金属焊接的可靠性增强、不同材料之间的结合力提高等,从而提高产品的信赖度、稳定性,延长产品的使用寿命。

等离子去氧化物:

利用H2、O2等活跃性气体的特性,使之发生还原反应或形成多键结构的活性官能团,进行表面改性。

其化学化应式:O2+e- →2O*+e- O*+有机物→CO2+H2O,H2+e- →2H*+e- H*+非挥发性金属氧化物→金属+H2O

因此:氧等离子体通过化学反应可使非挥发性有机物变成易挥发的H2O和CO2。氢等离子体通过化学反应可以去除金属表面氧化层,清洁金属表面。

等离子去胶:

O2与CF4在真空腔内,经电离形成电子,离子,自由基和游离基团。

O2+CF4=O+OF+CF3+C0+COF+F+E

等离子体与高分子材料发生反应(常用的高分子材料:C,H,O,N)

C,H,O,N+O+OF+CF3+C0+COF+F+E=CO2+H2O+NO2+.....

等离子去有机物:

大量携能电子轰击污染物分子,使其电离、解离和激发,然后便引发了一系列复杂的物理、化学反应,然后由真空泵将污染物抽走去除。