致密区反应总量大,硅片清洗机器副产物倾向于积累。在图形硅片实验中,密集区域蚀刻副产物较厚,导致深度比稀疏区域浅。这种深度差异在TMAH工艺后变得更加明显,甚至导致sigma型硅槽的正常形状失效。这是因为等离子清洁设备蚀刻后工艺需要一个清洁的硅界面用于湿蚀刻,以形成Sigma型硅槽。这种深度差可以由腐蚀气体中Cl2的存在引起。

在硅-PDMS多层结构微阀的制备中,硅片清洗机器PDMS直接旋转包覆并固化在硅片上,是一种结合强度较低的可逆结合方法。采用等离子体清洗机分别对PDMS和带氧化物掩膜的硅衬底进行处理,使生物芯片结合在一起。这种方法实际上是PDMS和SiO2掩膜的结合,但是SiO2薄膜层和硅片上热氧化得到的PDMS的结合效果并不理想。采用等离子体法对带钝化层的PDMS和硅片进行了表面处理,并在室温下成功结合。

采用等离子体处理器对电极、有机半导体、绝缘层和基片进行处理,硅片清洗机器以提高材料的功能。1、基片&基片等离子体处理,去除基片表面杂质,提高基片表面活性基片通常是在晶体管的底部,前端起支撑作用。OFET衬底材料:玻璃、硅、石英、聚碳酸酯(PC)、聚乙烯萘(PEN)、聚酰亚胺(PI)、聚乙烯(PET)等。无机衬底具有熔点高、表面光滑的优点,如玻璃、硅片和石英。

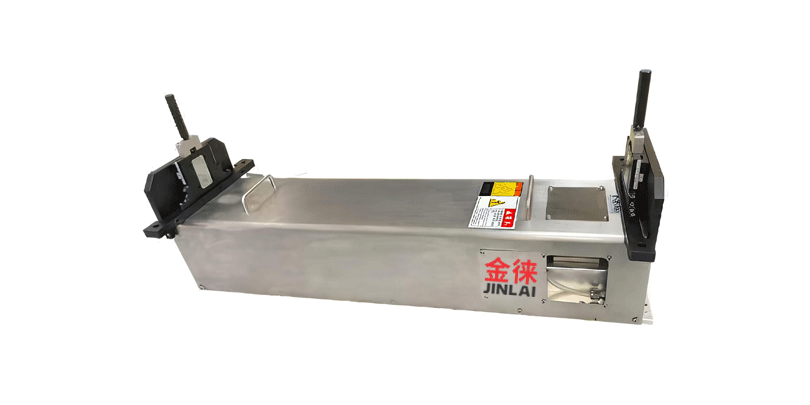

-等离子机具有性能稳定、性价比高、操作简单、使用成本极低、维护方便等特点。等离子体机可对不同形状、不同表面粗糙度的金属、陶瓷、玻璃、硅片、塑料等表面进行超净改性。等离子体机彻底去除样品表面的有机污染物。等离子机定时加工,硅片清洗机器速度快,清洗效果好。6.等离子机绿色环保,不使用化学溶剂,不会对环境造成二次污染。超清洗是在室温下进行的非破坏性处理。

硅片清洗设备清洗行业标准

在过去的50年里,晶圆的尺寸已经从50mm增长到300mm,而且可能进一步增长到450mm。芯片产品是由单片切割的硅片逐步形成的。主要工艺包括光刻、等离子体蚀刻、PVD、CV、CMP、离子注入等。等离子体清洗机的等离子体蚀刻技术是半导体生产中的重要工艺之一。随着半导体技术的发展,其重要性和挑战性日益突出。

该产品可进行无损检测、化学试剂清洗、毛刷清洗、干燥等。湿法和干法两种蚀刻方法优缺点比较:湿法蚀刻系统是一种蚀刻液与蚀刻材料发生化学反应使其脱落的蚀刻方法。湿法刻蚀是各向同性刻蚀,难以控制。特点:适应性强,表面均匀,对硅片损伤小,几乎适用于所有金属、玻璃、塑料等材料。缺点:绘画质量不理想,画在小线条上很难把握。

污染物在LED环氧注塑工艺中过快会导致形成气泡,降低产品质量和使用寿命,所以在密封工艺中避免气泡也是值得注意的。射频等离子清洗技术,使硅片与基片结合更紧密,使胶体泡的形成大大减少,也显著提高散热和光率,等离子清洗机应用于金属表面脱脂和清洗。

无论表面是金属、陶瓷、聚合物、塑料还是复合材料,等离子体都有增加附着力和提高最终产品质量的潜力。等离子蚀刻机改变任何表面的能力是安全的,环保的和经济的。对于许多行业面临的挑战,这是一个可行的解决方案。。半导体等离子体蚀刻机用于PCB加工,是硅片级和3D封装的理想选择:等离子体的使用包括除尘、灰化/光阻/聚合物剥离、介质腐蚀、芯片膨胀、有机物去除和芯片脱模。

硅片清洗工艺

以上就是对硅片的部分介绍以及未来硅片尺寸的发展趋势,硅片清洗工艺相信国产等离子清洗机在国内硅片生产和封装工艺面前还有很长的路要走,如果您想了解更多关于等离子清洗机设备的详细信息或者对在使用中的设备有什么疑问,请点击在线客服,欢迎您的来电!。

硅片清洗机器叫什么名字,硅片清洗工艺,硅片清洗流程,硅片清洗工艺步骤,实验室硅片清洗工艺步骤,清洗硅片一般步骤硅片清洗工艺原理及现状,硅片清洗工艺步骤,硅片清洗工艺原理,硅片清洗工艺的详细分析,硅片清洗工艺杂志,硅片清洗工艺的研究与分析,硅片清洗工艺原理及要求,硅片清洗工艺的主要流程是什么