电芯正面等离子清洗优点:等离子清洗是激发压缩空气或工艺气体在高频高压下转化为等离子体,电芯刻蚀等离子体与(有机)有机物和小颗粒发生物理或化学反应,形成清洁,表面略粗糙。彻底清洗,不留任何残留物。它使用较少的等离子清洗成本,几乎不产生废气,并且是环保的。等离子清洗机可安装在流水线上,与其他自动化设备无缝连接,易于操作和监控。等离子清洗是一种干洗方式,根据等离子中活性离子的“活化作用”来去除污垢。

因此,电芯刻蚀设备经常需要对焊接中涉及的电池和零件进行清洁。等离子发生器是最常用的清洁方法之一。动力电池应用从大家熟悉的BMW系列电池开始。 i3 使用三星 SDI 电池,因为这些电池是用聚氨酯结构粘合剂粘合的。粘合剂采用聚氨酯导热粘合剂。为了提高粘合强度,请用等离子清洁电池单元的每个粘合表面。电芯和模组端板可以用等离子发生器清洗。这是一个重要的预处理步骤,并且很有可能。增加表面能。

3、减少死层的影响低温等离子处理可以使表面的磷原子分布更加均匀,电芯刻蚀促进磷原子的正确放置,减少死层对细胞表面的影响。 4、指纹和油渍的清洗 指纹和油渍在加工过程中残留在电芯表面,电芯表面有细小的绒面结构,很难清洗,但是如果不处理的话,难以清洁,油渍阻碍了电池表面对光的吸收和利用,降低了组件的发电效率,因此可以使用等离子清洁剂对电池表面进行有效的清洁。全方位保证电池表面的清洁度。

蓝膜包裹的电芯在产品贴合过程中不易粘连,电芯刻蚀设备脱胶频繁。 造成这种现象的主要原因是: 1.汽车动力电池用PET保护膜的产品结构 2、汽车动力电池用PET保护膜等离子表面处理的原理和优势 2-1 PET是一种典型的发射分子结构。对于非极性材料,材料的表面能相对较低,没有后续的表面处理将有利于粘合剂的后续粘合。 2-2等离子表面处理方法可以在不破坏基材的情况下引入新的活性基团,增加表面粗糙度,提高表面能。

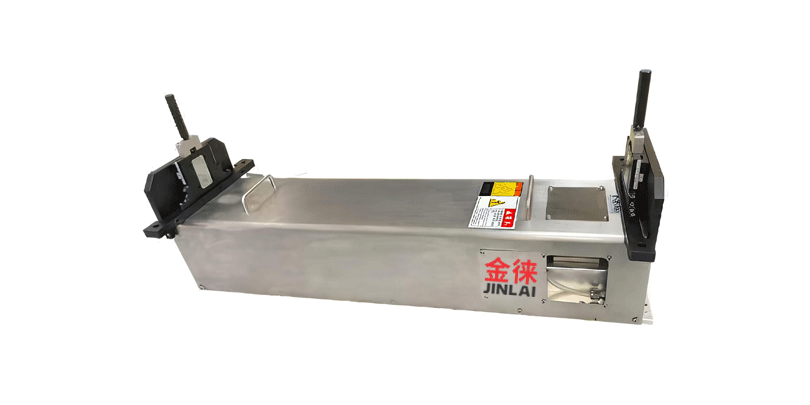

电芯刻蚀设备

为了防止锂电池的安全问题,有必要在锂电池单体上涂上粘合剂,起到绝缘体的作用,防止短路。它保护电路,保护电路,防止划伤。 AP800等离子清洗机清洗绝缘板和端板,清洗电芯表面,粗化电芯表面,提高胶粘剂或胶粘剂的附着力。下面是某电池厂家技术工程师定制的电池在线等离子清洗方案的视频片段。有兴趣的可以点击链接观看。 32电池正负极在线等离子处理大大提高了焊接性。附着力。广泛应用于新能源领域。

在太阳能行业使用等离子清洗设备时,常见的变化如下: 1. 涂壳前等离子处理提高附着力。 2.电池正负极材料切割后,去除表面颗粒和电芯质量; 3.等离子是一种常用且适宜的方法:具有在线生产能力,可实现全自动化; 4、等离子是一种非常环保的工艺方法,无污染、无化学消耗、无浪费。以上分析了等离子清洗技术在新能源领域的应用,但还请指出不足之处。。

新能源锂电池封装电芯等离子清洗机目前,新能源锂电池的发展前景非常大,对手机和电动汽车的需求也非常大。据统计,全球对锂电池的需求正在不断扩大应用领域。逐年增长的中国已经是仅次于日本的第二大锂电池生产国,市场增长空间很大。如今,我国很多企业都在投入各种资源,增加自动化或半自动化设备,生产方式由劳动密集型向半自动化、自动化转变,自主创新工艺技术,质量体系进一步完善。通过提高产品质量来提高产品质量。

终端市场和高端产品开发。新能源锂电池包装铝塑膜组成:包括保护层、铝箔层、热封层。其中,保护层与铝箔层、热封层与铝箔层分别通过粘合剂层粘合共混。保护层和铝箔层,以及铝箔层和热压层,均通过热压与粘合层的两面结合。新能源锂电池电芯等离子清洗机加工流程:电芯供应-电极贴标-等离子清洗-电芯正面-电芯背面-等离子清洗-电芯下料正负极片为锂正负极材料。涂层 当金属薄片涂有电极材料时,需要对金属薄片进行清洗。

电芯刻蚀设备

由于模组组装采用胶合和焊接,电芯刻蚀设备这两种工艺对接触界面的清洁度要求比较高。零件需要不时清洁。组装电池模块前需要进行等离子清洗(PLASMA CLEAN)。主要目的是清洁表面,提高表面能。这是粘合过程中下一步的准备工作。等离子清洗是最常用的清洗方法之一。动力电池的使用始于BMW i系列电池。 I3 使用三星 SDI 电池。由于电芯采用聚氨酯结构胶粘合,电池底部采用聚氨酯导热胶粘合。