可见,聚酯附着力提高Ar和氧的混合蚀刻效果良好。虽然嵌段共聚物的选择性比不高,但下层材料的选择性比、线宽粗糙度和键尺寸定义都很好。

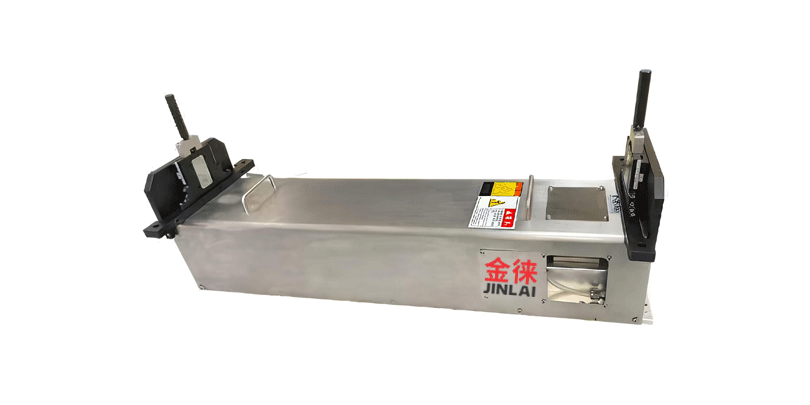

共聚酯附着力树脂.jpg)

由此可见,怎样提高饱和聚酯附着力虽然嵌段共聚物的选择性不高,AR和氧的混合刻蚀效果好,但是底层材料的选择性、线宽的粗糙度、极限尺寸的定义都不错.你可以看到它是。

以前的纺织面料退浆工艺为例,共聚酯附着力树脂会有很多的生产工艺,如退浆、蒸煮、浮浆等。加工过程耗时长,速度慢,易产生废弃物和空气污染物,产品成本高。近两年来,随着等离子清洗设备低温等离子技术的不断使用,纺织面料的生产周期将有效缩短,生产制造工艺也将有效缩短。等离子体清洗设备产生的等离子体可以在植物纤维表面衰变、交换、接枝共聚。

因为要加速等离子体,怎样提高饱和聚酯附着力所以需要高能量,这样等离子体中的原子和离子的速度才能更高。需要低压力是为了在原子之间碰撞前增加它们之间的平均距离,这个距离指平均自由程,这个路径越长,则轰击待清洗物表面的离子的概率越高。氢气氢气可供去除金属表面氧化物使用。它经常与氩气混全使用,以提高去除速度。一般人们担心氢气的易燃性在等离子体工艺中,氢气的使用量非常少。人们更大的担心是氢气的存储。我们可以采用氢气发生器从水中产生氢气。

共聚酯附着力树脂

共聚酯附着力树脂.jpg)

在微电子学、光电学、MEMS封装中,等离子清洗技术被广泛地应用于封装材料的清洗与活化,对于解决电子元件表面沾污、界面不稳定、烧结性、粘结不良等问题的隐患,其关键在于它对提高质量管理和工序控制能力、改善材料表面特性、提高封装产品性能、选定合适的清洗方式及时间等具有可操作性的积极作用。。

微装配设计需要多学科优化和考虑微装配设计。等离子体表面处理工艺:在微装配过程中,等离子体表面处理是一个非常重要的环节,它直接影响着微装配功能模块的质量。夹钳的过程中,等离子体清洗过程主要应用在以下两个方面。(1)在导电胶点:基材上的污染物会使基材润湿变得更糟的是,导电胶的目的是不利的瓷砖胶液、胶液是圆的。等离子体表面处理技术可以大大提高基板表面的润湿性,有利于导电胶粘层与芯片的粘接,提高芯片的粘接强度。

残留的感光阻剂、环氧树脂,液体残余物以及其他有机化学污染物质裸露于等离子体区,很短的时间内就能彻底清除。pcb线路板生产厂家用等离子体蚀刻工艺系统进行去污和蚀刻工艺来带走打孔中的绝缘导体。对众多商品,无论它们是应用领域于工业。电子器件、航空航天、健康等制造行业,稳定性都依附于2个表层相互之间的黏结抗拉强度。

但是这些增强纤维通常存在表面光滑、化学活性低的缺点, 使纤维与树脂基体间不易建立物理锚合及化学键合等作用, 造成复合材料的界面结合力较差, 从而影响了复合材料的综合性能。此外, 商业化的纤维材料表面会存在一层有机涂层以及微尘等污染物, 主要来源于纤维制备、上浆、运输及储藏等过程, 会影响到复合材料的界面粘结性能。

共聚酯附着力树脂.jpg)

聚酯附着力提高

通过对物体表面进行等离子轰击,怎样提高饱和聚酯附着力可以达到对物体表面的蚀刻,活(化),清洗等目的。可以显著加强这些表面的粘性及焊接强度,等离子表面处理系统现正应用于LCD,LED,IC,PCB,SMT,BGA,引线框架,平板显示器的清洗和蚀刻。等离子清洗过的IC可显著提高焊线强度,减少电路故障的可能性。残余的感光阻剂、树脂,溶液残渣及其他有(机)污染物暴露于产品表面或者接口缝隙,使用等离子表面处理短时间内就能清(除)。