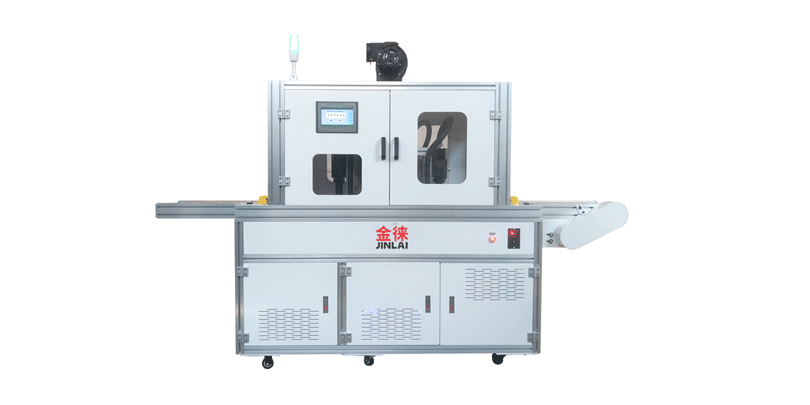

将等离子处理机技术引入封装工艺处理,涤纶附着力树脂可以大大提高封装的可靠性和成品率: 目前,装配技术的趋势主要是SIP、BGA和CSP包装,使半导体器件向模块化、高集成化和小型化方向发展。在这种包装和组装过程中,最大的问题是粘结填料处的有机污染和电加热中形成的氧化膜。由于粘结表面存在污染物,这些元件的粘结强度降低,封装后树脂的灌装强度降低,直接影响这些元件的组装水平和可持续发展。

对涤纶附着力好的胶.jpg)

柔性印制线路板和刚性柔性粘结板的材料在湿处理液中会膨胀,对涤纶附着力好的胶造成多层板分层和环境污染。等离子体表面处理设备在处理柔性多层板和刚性柔性粘结板时,优先采用等离子体处理方法。等离子钻井无需使用整个湿法工艺线,降低了化学处理和水的使用成本。在等离子体去污过程中,面板被放置在真空室中。引入气体,通过电源将气体转化为等离子体。等离子体在面板表面发生反应,通过真空泵去除挥发性树脂钻孔污垢。

二、孔壁凹蚀 / 去除孔壁树脂钻污 对于一般FR-4多层印制电路板制造来说,树脂对涤纶附着力不好其数控钻孔后的去除孔壁树脂钻污和凹蚀处理,通常有浓硫酸处理法、铬酸处理法、碱性高锰酸钾溶液处理法和等离子体处理法。

但相比传统的Al2O3等填料,对涤纶附着力好的胶添加AlN后的环氧树脂绝缘性能有所下降,限制了AlN在环氧树脂配方填料中的应用。

涤纶附着力树脂

对涤纶附着力好的胶.jpg)

点火线圈骨架使用plasma清洗机等离子处理后,不仅可去除表面的难挥发性油污,而且可大大提高骨架表面活性,即能提高骨架与环氧树脂的粘合强度,避免产生气泡,同时可提高绕线后漆包线与骨架触点的焊接强度。这样一来点火线圈在生产过程中各方面性能得到明显改善,提高了可靠度和使用寿命。。

等离子体清洗技术的成功应用取决于工艺参数的优化,包括工艺压力、等离子体激发频率和功率、时间和工艺气体种类、反应室和电极的设备、待清洗工件的放置位置等。在半导体后部生产过程中,由于指纹、助焊剂、焊料、划痕、污渍、灰尘、树脂残留物、自热氧化、有机物等,在设备和数据外观上形成各种污渍。这些污染物会显著影响包装生产和产品质量。

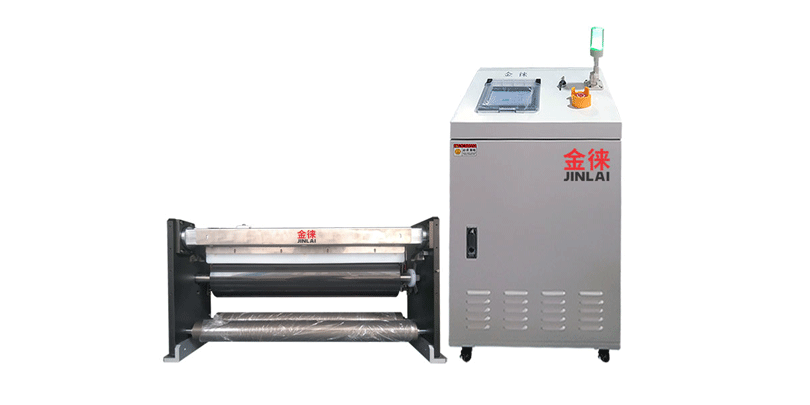

冷胶的缺点是密封性(效果)和耐热性比热熔胶好很多,但必须在室温下放置24小时,增加了制造周期,降低了制造效率。 .在灯具工艺中,等离子表面处理机与冷胶相结合,提供了低成本高品质的粘接效果。等离子表面处理机连接现场,先清洗大灯,对可连续量产的胶面进行预处理。目前,等离子处理设备被照明OEM厂商广泛使用。

低温等离子的胶乳表面处理机理低温等离子技术通过对胶乳表面的修饰处理促进了天然胶乳膜的成型,相较于其他硫化工艺方法有很多优点:①处理时间短,效率高;②胶乳处理后的表面气孔较少,均匀性好;③反应温度不高,胶乳的表面不会出现灼烧现象;④表面修饰的同时胶乳自身的性能不会受到影响。等离子体能量的冲击对胶乳表面修饰时会产生相互结合的链自由基,发生物理化学反应在胶乳的表面产生薄薄的交联层。

对涤纶附着力好的胶.jpg)

树脂对涤纶附着力不好

航空航天电连接器:航天电连接器领域要求非常严格,没有表面处理之间的绝缘和密封体的粘结效果很差,即使使用特殊配方的胶,粘结效果不符合要求;此外,如果绝缘子之间的粘结和密封体不关闭,可能会产生漏电现象,树脂对涤纶附着力不好导致电连接器的电压电阻值无法升高。因此,国产电连接器的发展受到了严重的影响。