从器件结构的角度来看,薄膜附着力影响因素靠近栅极的偏移侧壁的宽度尺寸可以通过LDD相对于栅极的位置,或者LDD掺杂与栅极底部之间的距离来控制,如下: 增加。控制栅漏重叠容量 (CGDO)。 ) 目标。然后后主墙(MAINSPACER)变得高度集中由于源区和漏区是嵌入的,因此可以保留LDD区,同时形成自对准源区和漏区。首先在栅极上沉积一层薄膜以形成间隔物。假设薄膜沉积厚度为A,栅极高度为B,则栅极侧的侧墙高度为A+B。

.jpg)

但是,薄膜附着力影响因素“洗外表“才是等离子清洗机技能的中心,这一中心也是现在很多企业之所以挑选 等离子清洗机的重点。”洗外表“跟电浆机和等离子外表处理设备这两个姓名亲近相联。简略的来说清洗外表便是在被处理资料外表打出无数个肉眼看不到的小孔,一起在外表构成一个新的氧化层薄膜。这样以来大大增加了被处理资料的外表积,间接性的增加了资料外表的粘附性、相容性、浸润性、扩散性等等。

机械锁合力是指在沉积薄膜时, 薄膜原子或分子进入基片表面的微观凹坑、孔隙中, 形成钉、钩、铆等机械锁合力。静电力是由于薄膜与基片之间电荷转移而在界面上形成双电层的静电相互作用力。化学键力不是普遍存在的, 只有在薄膜与基片界面发生化合作用产生化学键时, 才会有化学键力。

在刻蚀和堆积进程中,薄膜附着力影响因素资料表面与等离子体中原始的或新生产的组分产生反响,这意味着表面条件,如污染物、阻聚剂、阻档层、气体吸附等十分重要,会对进程动力及堆积的薄膜特性产生影响。 分子在等离子体中解离后变成高活性组分,然后这些活性组分再与有机化合物产生反响。氢原子既能够连接到双键上,也能够从其他分子中抽离原子。在氧等离子体中,电离和解离能构成多种组分。别的,还能够构成如O2(1△g)等亚稳态的组分。

薄膜附着力影响因素

.jpg)

电力,生产降低成本,如果你是一家公司正在寻找这个系统,马上去做,不要等待供应短缺选择购买时,只会浪费你更多的钱。。聚合物材料的等离子体改性主要有三种方法。一种是对材料表面或很薄的表层进行活化蚀刻,另一种是先将处理后的表面活化,引入活性基团,以此为基础使用。接枝法在原有表面形成许多分支,形成新的表面层。第三是在处理过的表面上沉积气相聚合物以形成薄膜。

利用等离子体可在集成光学中根据要求的折射率沉积上稳定的薄膜,使其与光路中的各个元件连接。这类薄膜每厘米的光损失为0.04分贝。。等离子体(是气体被电离后而产生的物质的第四种存在形态,主要由自由电子、离子以及未电离的中性粒子组成,整体呈现电中性状态。在表面处理技术中所用的等离子体,大多数都是采用电离气体方式形成的。

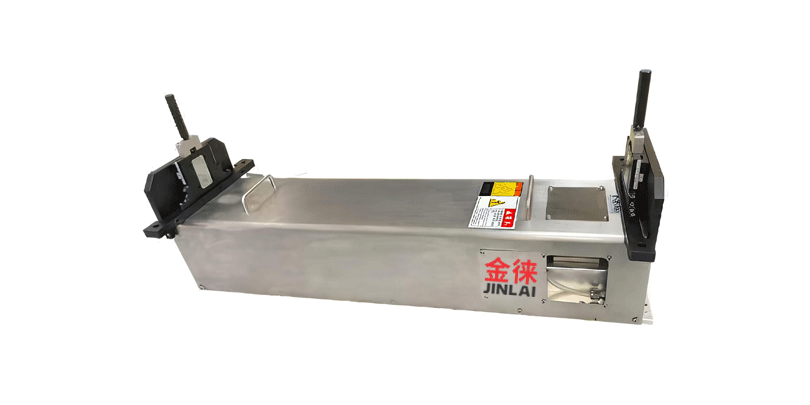

因为这些挥发物被工作气流和真空泵除去,形成与污染物或细颗粒污染物碰撞的挥发物。工件达到清洁和活化表面的目的。等离子清洗的特点是清洗后没有废液和环境污染。在线等离子清洗机基于成熟的等离子清洗技术和设备制造,增加了上下料功能、物料转移功能等自动化功能。预处理清洁显着提高了粘合和粘合强度性能。同时,避免了长期接触引线框人为因素造成的二次污染和长时间的腔批量清洗可能造成的芯片损坏。图 2 是在线等离子清洗机。

然而,PCB 设计者通常受制于日益紧缩的布线空间和狭窄的信号线间距;由于在设计中没有更多的选择,从而不可避免的在设计中引入一些串扰问题。显然,PCB 设计者需要一定的管理串扰问题的能力。 通常业界认可的规则是 3W 规则,即相邻信号线间距至少应为信号线宽度的 3 倍。但是,实际工程应用中可接受的信号线间距依赖于实际的应用、工作环境及设计冗余等因素。 信号线间距从一种情况转变成另一种以及每次的计算。

.jpg)

薄膜附着力与粘附层延晶

具有自动化程度高、清洗效率高、设备洁净度高、适用范围广等优点。在线等离子清洗设备是在成熟的等离子清洗技术和设备制造的基础上,薄膜附着力与粘附层延晶增加了自动上下料功能、物料传递功能等功能。重点介绍了ic封装中引线框架、胶封装、芯片键合和塑封的预处理和清洗。在大幅提升键合性能和键合强度的同时,可避免长时间接触引线框架的人为因素造成的二次污染和腔内长时间批量清洗造成的芯片损坏。