- 等离子清洗机清洗半导体材料晶圆- 等离子清洗机清洗半导体材料晶圆:半导体材料制造过程中几乎每道工序都需要清洗,晶圆刻蚀控制而圆形清洗质量对设备性能至关重要。由于循环清洗是半导体制造过程中重要的重复工序,其工艺质量直接影响设备良率、性能和可靠性。国内外各大公司和科研院所不断研究清洗工艺。等离子清洗机作为现代干洗技术,具有低碳环保的特点。随着电光行业的快速发展,等离子清洗机越来越多地应用于半导体行业。

随着半导体技术的飞速发展,晶圆刻蚀为什么中心与边缘速率工艺标准,特别是半导体材料晶圆的表面质量也越来越高。主要原因是晶圆表面的颗粒和金属碎屑的损坏对设备质量和良率造成严重影响。在当今的集成电路制造中,超过 50% 的材料因晶圆表面损坏而损失。 -在半导体材料晶圆清洗工艺中使用等离子清洗机。等离子清洗工艺简单易操作,不存在废物处理或空气污染等问题。但是,它不能去除碳或其他非挥发性金属或金属氧化物杂质。

这种去污主要是通过物理或化学的方法将颗粒底切,晶圆刻蚀为什么中心与边缘速率逐渐减小与晶圆表面的接触面积,最终达到去除的目的。 2、等离子加工机械机油,包括(有机)物质、细菌(细菌)、机油、真空油脂、照相、清洗剂等,都是其他杂物的来源。这污垢一般是在晶圆表面形成的一层塑料薄膜,使清洗液难以到达晶圆表面,晶圆表面清洗不彻底,清洗后的合金材料等杂物的存在。一个潜在可能。它完全保留在晶片和表面层上。

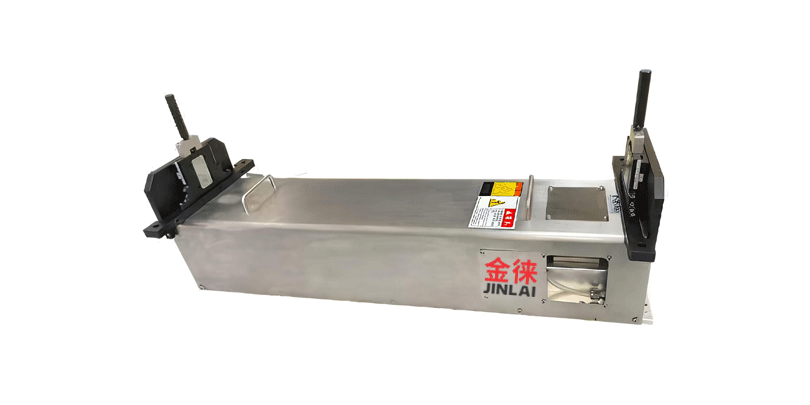

等离子清洗机支持直径从 75MM 到 300MM 的圆形或方形晶圆/板尺寸的自动化处理和处理。此外,晶圆刻蚀控制它可能存在也可能不存在,这取决于晶片的厚度。承载板的处理。等离子室设计提供了出色的蚀刻均匀性和工艺再现性。主要等离子表面处理技术的应用包括各种蚀刻、灰化和除尘工艺。其他等离子工艺包括去污、表面粗糙化、水分增强、粘合剂和粘合强度增强、光刻胶/聚合物剥离、介电蚀刻、晶圆凸块、有机去污和晶圆释放。

晶圆刻蚀控制

等离子处理系统(面板尺寸 500X813MM / 20X32 英寸)能够提供单级等离子处理,包括回蚀和清洗。它可用于制造柔性电子PCB和电路板。高达200个单位/小时。等离子设备用于处理PCB电路板,是晶圆级和3D封装的理想选择。等离子的应用包括除尘、灰化/光刻胶/聚合物剥离、介电腐蚀、晶圆凸块、有机物净化和晶圆发射。

主要等离子表面处理技术的应用包括各种蚀刻、灰化和除尘步骤。其他等离子工艺包括去污、表面粗糙化、润湿性增强、粘合和粘合强度增强、光刻胶/聚合物剥离、介电蚀刻、晶圆凸块、有机去污和晶圆释放。晶圆清洗-等离子设备在与晶圆碰撞之前去除污染物、有机污染物、卤素污染物(如氟化物)以及金属和金属氧化物。等离子体它还可以提高薄膜的附着力并清洁金属焊盘。

4、如果匹配器与初始值有明显偏差,需要检查冷凝器叶片的位置没有偏离匹配器内部,没有出现火花现象。在这种情况下,您需要及时处理。空气冷凝器的固定叶片和活动板在调整到ZUI时基本匹配。如果发生火灾,可能是叶片没有烧坏,叶片之间的距离可能太近,或者可能发生火灾。五。如果电容不能调整,打开匹配器,手动控制调整,看叶片电容是否正常转动。需要注意电机传动部分和空气冷凝器不能转动的现象。如果卡住了,需要及时修复。

但是,62 MIL 的厚度,层与层之间的间隙较窄,但将电源与接地层之间的间隙控制得很小并不容易。将一种DI方案与第二种方案相比,第二种方案的成本明显更高。因此,您通常在堆叠时选择 DI 解决方案。设计时遵循20H规则和镜像层规则的设计。四、堆叠8层板 1.由于其电磁吸收能力低和电源阻抗高,这不是一种好的堆叠方法。

晶圆刻蚀为什么中心与边缘速率

堆叠方法变体具有额外的参考层以提高 EMI 性能。 , 并且可以适当控制各个信号层的特性阻抗。

然后这些气体被两个电极板之间产生的射频(RF)激活,晶圆刻蚀为什么中心与边缘速率这些气体中的激活离子被加速并开始振荡。这种振动“摩擦”对于从材料表面去除污染物是必要的。在此过程中,等离子体中的活化分子和原子会发出紫外线,在等离子体中产生火花。温度控制系统通常用于控制蚀刻速率。在 60-9 摄氏度下蚀刻比在室温下蚀刻快四倍。对于温度敏感的零件和组件,等离子蚀刻温度可以控制在15摄氏度。

晶圆刻蚀工艺,晶圆湿法刻蚀