等离子清洗机的清洗机理,离型膜残余附着力标准主要是依靠等离子体中活性粒子的“活化作用”达到去除物体表面污渍的目的。就反应机理来看,等离子体清洗通常包括以下过程:无机气体被激发为等离子态;气相物质被吸附在固体表面;被吸附基团与固体表面分子反应生成产物分子;产物分子解析形成气相;反应残余物脱离表面。

离型膜残余附着力.jpg)

等离子离子表面处理技术需要增加材料表面的润湿性。5.有助于电连接器和电缆系统的改进连接。在电镀、粘接和焊接等作业过程中,离型膜残余附着力良好的键合性容易减弱,这些残余物可通过等离子表面处理技术选择性地去除。与此同时,氧化层对键合质量也有害,还需要等离子表面处理技术,以提高焊接稳定性。。

光电设备、液晶显示器等设备,真空等离子清洗机可以用来清洁表面,而且还提高表面表面残余光刻胶,有(机)污染物,溢出的环氧树脂,等等,还可以用来处理表面等离子体清洗机的特点。除了制造过程,离型膜残余附着力它也可以用于FA或QA实验室。

对于表面平整度问题,残余附着力标准还应考虑对作为刚性区域连接处的柔性窗口的保护。层压控制要点: 1) 控制流经 No-Flow PP 的粘合剂量,以防止粘合剂过度流动。 2)No-Flow PP窗口在贴合时会造成压降,所以贴合时使用保形片和离型膜来平衡不同位置的压力。 3)刚性外层和柔性内层必须在层压前烘烤。目的是消除潜在的热应力并确保孔金属化的质量和尺寸稳定性。 4)您需要选择合适的缓冲材料。

离型膜残余附着力

离型膜残余附着力.jpg)

值得注意的是,大部分电芯上的蓝膜表面离型剂用量并没有得到管控,故离型剂的使用量可能比较大,也可能比较少。蓝膜表面如果离心剂使用量大,即使使用等离子清洗也可能清洗不干净,这就会出现部分结构即使等离子清洗后,胶粘强度还是不高的现象。常用等离子清洗机有两种:真空等离子清洗机及常压等离子清洗机。真空等离子清洗它的基本过程是抽真空→引入清洗气体(氦气、氩气等)→施加高频电压,辉光放电产生等离子体→清洗。

(4) 工艺因素产品工艺设计是决定产能的一个明显因素。合理的工艺设计影响产品质量。如果产品质量达不到标准,产品的检验和维修工作就会增加,产量就会下降。 (五)经营因素由于不同设备的容量不一致或工作要求的不一致,组织存在调度问题和库存准备决策。, 发货延迟、采购原材料零件的可取性、质量检验和过程控制都会影响有效的生产能力。

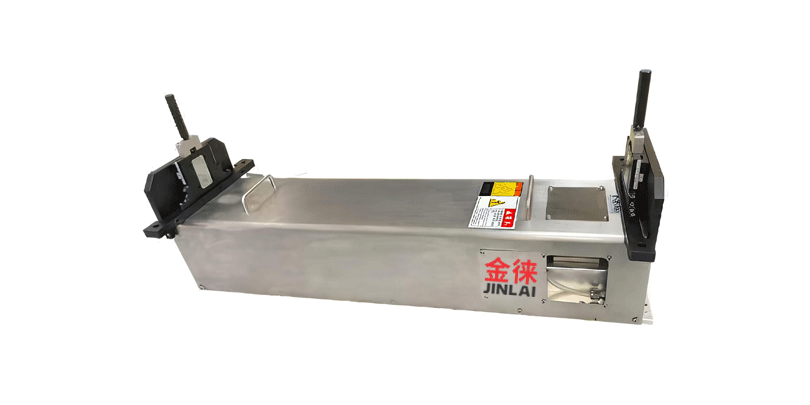

这就是原则。优点是可以在线操作,固定在生产线上。随着产品流动,喷射的等离子体直接用于产品表面。产品线涵盖数十种低温等离子表面处理标准设备,可根据用户需求(如汽车各种专业应用)设计制造非标低温等离子表面处理系统。

有些工厂在外观标准上简单地写上“无毛刺,无凹凸”。但在现场操作中,操作人员和生产管理人员也认为“没有磕碰是不可能的”,所以要根据自己的理解来掌握一个模糊的标准。规范性方法是根据产品的功能方面,根据产品可能存在的缺陷,逐一确定可接受标准和不可接受标准。然后用图形的形式清楚地描述它。标准应该是清晰的、可理解的、明确的和现实的。消除模糊的“外观标准见极限样本”。

离型膜残余附着力.jpg)

残余附着力标准

对于上述两种类型的包装,离型膜残余附着力都需要高标准的表面喷涂。通用型、零电势的等离子清洗机(点击了解详情)可以为上述喷涂工艺提供特别有效的支持。

现阶段,离型膜残余附着力PP、PC、ABS、SMC、各种弹性体和各种复合材料广泛应用于汽车制造。在这种情况下,需要处理不同材料部件之间的互连以及相同材料部件之间的互连现象。以前等离子处理器的表面处理方法似乎是不可能的。做这个。制造标准。等离子处理器等离子会聚工艺生产的会聚膜,与普通会聚膜不同,具有本质上的新功能,使其成为开发功能性高分子膜的有效途径。广泛用于其他医药领域的某些产品。