上下电极(BE、金属C、金属D)和电阻层均为逻辑后台工艺所用材料;电阻层中的HfO2和TiN、Ti、W电极材料是逻辑工艺中常见的材料,cpp附着力促进剂不存在交叉污染问题。目前RIE/ICP仍广泛应用于RRM的刻蚀。存在存储单元蚀刻截面倾斜、蚀刻后金属电极侧面腐蚀严重等问题。后续的工艺优化(功率脉冲等)或引入新的反应气体应取得进一步进展。

.jpg)

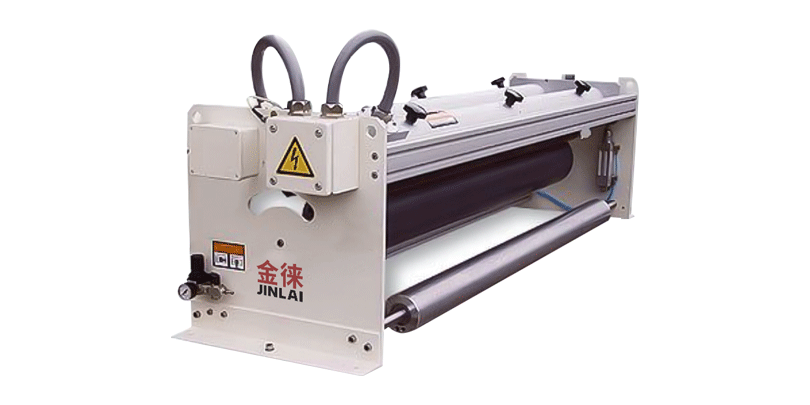

等离子处理机广泛应用于等离子清洗、等离子蚀刻、icp、晶圆到橡胶涂层、icp、灰化活化和等离子表面处理等。通过等离子表面处理的优点,cpp附着力促进剂可以提高表面润湿能力,使各种材料可以进行涂覆、电镀等操作,增强粘接强度和结合力,同时去除有机污染物、油污或润滑脂,圆光蚀刻胶粘剂等离子清洗机的清洗工艺是气固相干反应,不消耗水资源,不需要使用较为昂贵的有机溶剂,这使得等离子清洗机的整体成本低于传统的湿法清洗工艺。

由于等离子清洗机ICP的源射频和偏压射频偶合性可以忽略,cpp附着力促进剂这种 DC pulsing的引入可以实现不同材间蚀刻的高选择比的精准控制,达到ALE蚀刻境界,且远优于传统的基于气体脉冲的ALE蚀刻的4步法(吸附、抽空、反应、抽空)。

4) 控制系统 等离子控制系统由等离子控制柜和触摸屏组成,cpp附着力柜内PLC采用SIEMENS S7-200系列的可编程控制器完成。该CPU模块中的Profibus接口,可简单地与多个点火控制器相连,以通过网络对所有点火装置进行集中控制。例如MYCRO的SCE系列等离子处理系统,触摸面板作为操作界面,为现场操作提供了简洁的操作模式、完整的信息显示。。

cpp附着力

.jpg)

该过程通常使用等离子表面调节等离子清洁器的电容耦合等离子蚀刻 (CCP) 模型来执行。高纵横比是由于通孔底部等离子体分布不均匀,通孔底侧壁变形,孔顶侧壁变形,以及由于通孔深度在蚀刻过程中,vias越来越深,等离子体很难到达via底部并停止蚀刻。在刻蚀过程中,多步重复“蚀刻-排气”的循环过程,使刻蚀保护层的分布更加均匀,同时将偏置功率提高5到10倍。正常逻辑。

等离子刻蚀机技术,等离子表面处理的功率并不是越大越好。在较低功率下,处理膜的剪切强度随功率的增加而增加,达到峰值后逐渐降低。电感耦合等离子体刻蚀(ICPE)是化学和物理过程的结合。

第二种是等离子体处理装置,包括激发电极、激发气体回路等。等离子体发生器发射等离子体,在等离子体的作用下,材料表面的一些化学键断裂,形成小分子产物。或者,它被氧化成CO、CO等。这些产品在泵送过程中被泵出,导致表面不平整,材料粗糙度增加。为了提高产品的附着力,可以说可以应用于粘合剂的附着力和电镀,使用等离子清洗机。在将需要粘合的零件通过等离子清洗机之前,可以成功解决粘合问题。

等离子体可以反应形成自由基,去除产品表面的有机污染物,活化产品表面,提高产品表面的粘合性和表面粘合可靠性和耐久性。此外,还可以清洁产品表面,提高表面亲和性(水滴的滴角),提高涂体的附着力。另一方面,当使用压缩空气作为等离子清洗机的气源时,反应后的等离子含有大量氧离子和自由基,并沉积在产品表面。喷射的氧离子与产品或溅射材料发生化学键合。这种键合反应进一步提高了分子结构之间的键合强度,使薄膜不易脱落。

.jpg)

cpp附着力促进剂

因此,cpp附着力促进剂等离子清洗机广泛应用于手机电镀和新材料制造等行业。。玻璃等离子表面处理玻璃作为建筑材料已有几个世纪的历史。玻璃在化学上是惰性的,在环境的影响下是稳定的。玻璃基板常规清洗干燥处理难以完全去除表面吸附的异物。由于其表面在运输和搬运过程中仍暴露在大气中,不可避免地会吸附环境气体、水蒸气和粉尘。如果不进行处理,薄膜与基材的附着力较弱,产生针孔和颗粒。玻璃材料经等离子清洗机处理后,可立即进入下一道加工工序。

(3)其他因素的影响 偶联剂的适当加入能改善粘接强度;而消泡剂、防老剂、促进剂的加入只能使粘接强度降低,cpp附着力所以必须严格控制使用。另外,工件表面一定的粗糙度和必要的洁净度都可提高粘接强度;反之,带油污、锈迹的表面会使粘接强度严重降低,甚至造成失效。因此,为了提高粘接强度,必须注意下列几点。 ①粗糙的表面具有较大的实际粘接面积,有利于提高粘接强度,因此,粘接表面最好加工成钜齿形的表面。