等离子体清孔是在印刷线路板上的首要应用,线路板蚀刻不净是什么原因通常使用氧和四氟化碳的混合气体作为气源,为了得到更好的处理(效果)果,控制气体比是等离子体活性产生的决定因素。等离子体是去除印刷电路板某些工艺过程中非金属残留的良好选择。在图形转印过程中,印刷电路板曝光粘贴干膜后,需要开展蚀刻,去除不需要干膜保护的铜区。该工艺是用显影剂将未曝光的干膜溶解,使未曝光干膜覆盖的铜表面在后续的蚀刻工艺中蚀刻。

六、支付方式不同造成的价格差异目前柔性线路板厂家一般会根据不同的支付方式对柔性线路板的价格进行调整,线路板蚀刻机器幅度为5%-10%,这也会造成价格上的差异。7. 价格差异是由地区差异造成的目前,从中国的地理位置来看,价格是由南向北上涨的,不同地区的价格也存在一定的差异,所以区域差异也造成了价格的多样性。八、因电镀方法不同价格也不一样局部镀量高,整体镀量约15%。

等离子清洗机的电线/电缆电线电缆的应用喷墨行业喷墨打印是非常重要的,特别是在有线电视行业,电工从事这个行业意识到一个大电缆通常是大量的小电线,如果电缆套管表面标记丢失,光缆线路的迁移,维护、抢修割线不要断开电缆,线路板蚀刻机器不应断开方向的断开,不应断开芯的断开等问题,在光缆的切换中错误的切断了正在运行的光缆,可以说光缆表面痕迹的磨损对于整个光缆线路的使用和维护以及光纤的衰减都是同等重要的。

PCB插孔工艺的意义是什么?——通过等离子体设备/等离子体清洗导电洞洞,也被称为通孔,为了满足客户需求,电路板通孔必须塞孔,经过大量的练习,改变传统的铝塞孔过程,与白色网完成电路板表面电阻焊和塞孔。生产稳定,线路板蚀刻机器质量可靠。通孔导通作用于线路的互连导通,电子工业的发展,也推动了PCB的发展,同时也对印制板生产技术和表面贴装技术提出了更高的要求。

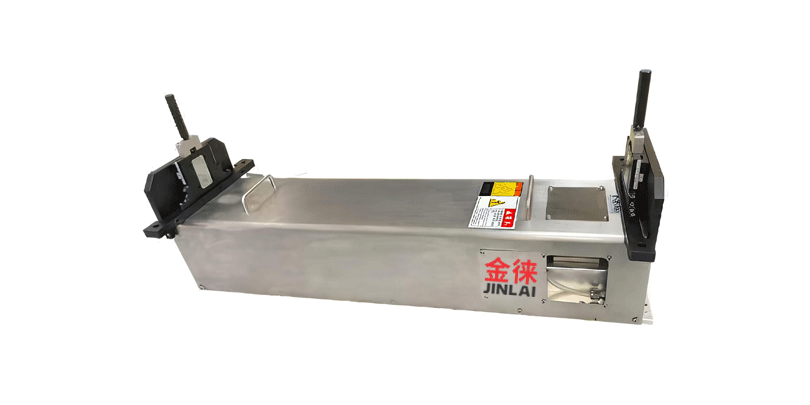

线路板蚀刻机器

一般情况下,线路板下游客户会对产品进行来料检验,如Wire Bonding Test, Wire Pull Test等。当表面不清洗时,往往会有一些污染导致试验失败。为了避免以上问题,在出货前做表面等离子清洗,在这个越来越追求质量的时代已经成为一种趋势。因为真空等离子体表面清洗机在等离子体处理性能上有化学变化和物理变化。当材料表面被修改时,就会发生物理变化粗化后,蚀刻后表面凸起增大,表面积增大。

50赫兹(±20)高压线路length> 170厘米(可定制)喷枪diameter20-50mmThe environmentTemperature & lt; 42°C相对温度≤40°CRHThe最强大的≦800 w(可调)输入空气源pressureAcuity 0.4 Mpa或≥0.3 Mpafrequency25KHZOutput pressure15-20kpa工作(可调)主机totalAbout 12 kgControl modeInternal主机尺寸:130mm(1)*240mm (W)* 300mm(H)喷嘴处理宽throte型:30、50、80mmDeal with highly4-15mmFlame temperature40°- 60°C CAs我们都知道,等离子清洗设备在行业中的应用非常广泛,而等离子清洗技术也在不断的改进和发展,未来将继续在更多的行业中使用下去!更多关于等离子清洗设备的信息,请关注!。

这里等离子体表面积增加的主要原因有两个:(1)带电粒子对被清洗材料的溅射侵蚀;(2)化学活性基团的侵蚀作用。所谓表面改性可以解释为:经过处理的材料表面粗糙,接触面积增加,表面亲水基团增加。现在这一特性已经应用到印刷、数码、玻璃、生物、医药、手机、电子、电缆、光纤、机械等工业领域。它不仅可以解决许多工业领域产品生产中存在的问题,而且可以提高产品的耐久性和质量。

2.真空泵油不足。电动机烧毁;3。机械泵磨损处理措施:1。清洗完毕后,加入真空泵油;请联系我们的客服。等离子体清洗效果(效果)异常可能原因:1。2.等离子电源不足。选择不合适的反应蒸汽。2.调节电源旋钮,提高功率;工艺汽相匹配是否合理?5 .咨询我们的客服;等离子机械泵过热过压保护,请检查机械泵的路线和常见故障。可能原因:检查系统参数是否被修改。当设备突然下电时,系统参数会被清除并产生告警。

线路板蚀刻机器

设备停机时间长,线路板蚀刻不净是什么原因产品在真空高的真空室中也会影响产品。。简要介绍等离子设备清洗中存在的问题及解决方法。原因1:上次等离子设备清洗了其他产品,但清洗仓没有清洗。再次清洁产品,避免二次污染!原因二:真空室内产品污染是由于报警后设备操作不当,导致机械泵产生的部分油气被注入真空室。原因三:真空等离子体装置在待机状态下的机械泵运行主要是通过开启和关闭真空挡板阀(挡板阀)来完成真空室的抽真空功能。

线路板蚀刻参数,线路板蚀刻速度,线路板蚀刻原理,铜制线路板的蚀刻原理,线路板蚀刻化学原理,线路板蚀刻不净是什么原因,线路板蚀刻因子计算方法线路板蚀刻不净是什么原因造成的,线路板蚀刻是什么意思