等离子清洗机设备原理: • 输出功率:0.6KW • 输入电压:220 / 230VAC ± 10% 50 / 60KHz • 工作频率:22.5KHz • 功率控制:2电平逆变器,LCD等离子去胶机190-250V宽范围电压调节器,输出功率预制可调•喷嘴数量:1个(可定制)•加工宽度:38mm•气源:0.4-0.6bar(工作压力由PID自动稳压控制)•控制系统:PLC人机界面自动控制,可低速度随着等离子表面处理的出现,提供速度和等离子功率的自动匹配以及无纸化关机,解决了许多行业尚未解决的许多问题。

成本低:装置简单,LCD等离子去胶机操作维护方便,可以连续进行,往往用几种气体可以代替几千公斤的清洗液,所以清洗成本比湿法清洗要低很多。 6、过程全程可控:所有参数均可通过PLC设定,并记录数据,便于质量控制。 7、加工对象的形状没有限制。它可以处理大小,简单或复杂,零件或纺织品,一切。等离子表面处理设备的总产值在增加。随着高新技术产业的快速发展,对产品在各种工艺中使用的技术要求越来越高。

等离子等离子清洗机在液晶屏领域有哪些用途?等离子等离子清洗机在液晶屏领域有哪些用途? LCD 显示器组件在许多工艺中都需要等离子处理技术,LCD等离子去胶机例如玻璃基板和 ITO 薄膜。由于玻璃表面脏污,无法获得清洁效果。等离子等离子清洁剂可用于通过去除表面来实现超清洁的活化表面。 ITO玻璃板的目的是等离子处理,以增加表层的渗透性,去除污垢,减少气泡产物和去除残留的化学物质。图案转移。

由两层玻璃片组成的显示面板与电路板之间的柔性连接。在制造过程中,LCD等离子去胶机指纹、氧化物、有机化学污染物和各种相互污染物会对制造过程中的相关工艺质量产生重大影响,并降低塑料薄膜与显示面板之间的附着力。等离子清洗机在各种气体下研制的等离子清洗机,彻底去除玻璃表面的有机化学污渍等杂质,提高玻璃表面的附着力,提高附着力,降低处理率。等离子清洗机改变LCD领域发展的原因在于微电路技术的不断发展。

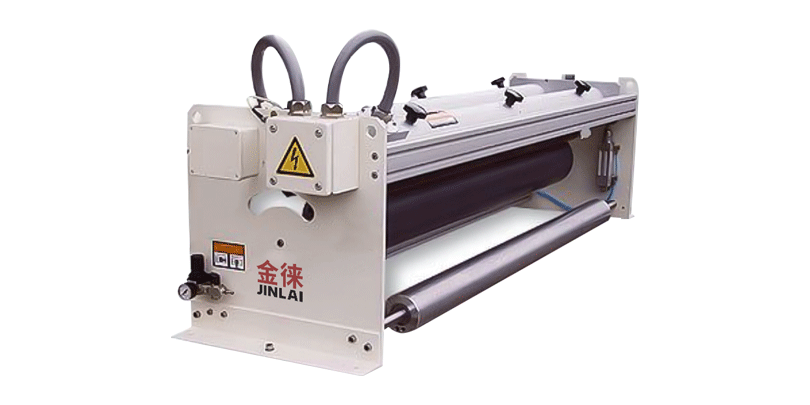

LCD等离子去胶机

制造过程中的废品率它可以显着减少。 (等离子表面处理设备)将等离子技术集成到现有的涂装线中。生产速度提高,成本显着下降。自动或半自动等离子表面处理设备的特点 自动或半自动等离子表面处理设备的特点: 如今,自动化技术广泛应用于工业、农业、军事等各个领域。 .. ,提高效率的目的。随着PLC的发展和进步,真空、低压等离子表面处理机不断向自动化、智能化方向发展。

智能化控制和操作,让更多人选择全自动等离子表面处理设备。真空等离子器具可分为半自动和在线两种。在线低压真空等离子设备的自动化程度大大提高,属于自动化等离子表面处理设备之一。事实上,半自动和在线等离子设备都是由PLC控制的,PLC和触摸屏之间通过通信传输数据。两种等离子设备的共同功能是数据采集精度高、可视化报警和维护。方便、故障率低、安全性高、控制逻辑改变方便、连接线少、体积小、可靠性高。

Maraffee 等人的一项研究表明,基于 La2O3 的催化剂具有更高的 CH4 转化率 (27.4%) 和 C2 烃产率 (10%)。因此,本研究重点研究了五种负载型镧系元素氧化物催化剂La、Ce、Pr、Sm和Nd在等离子体作用下对CH4CO2氧化成C2烃反应的催化作用。在某些等离子体效应下,所有负载型镧系元素氧化物催化剂都显示出活化 CH4 和 CO2 的特殊能力。

即装配工使用装配设备、工具和工艺技术(如微焊接、互连和封装)来装配各种微型元件。多层互连板、集成电路芯片、微结构元件等两种微电子产品(模块/组件/组件/子系统/系统)的高可靠性、高密度、工艺、方法和技术维度结构。微装配技术的主要应用对象是微元件、微间距、微结构和微连接。微组装技术的主要用途是器件级封装、电路模块级组装、微元件或微系统级组装。微组装技术的主要内容如下。

LCD等离子体表面处理机器

经过等离子清洗机后,LCD等离子体表面处理机器材料表面获得了新的性能,普通材料可以获得原有特殊材料的表面处理性能。此外,等离子清洗机的清洗效果省去了溶剂清洗,既环保又节省了大量的清洗和干燥时间。如果您想了解更多关于等离子清洗机的信息,北京可以提供帮助。点击北京()了解更多信息。。除了(提高)材料的亲水性之外,等离子清洗机还能提高印刷粘合的质量吗?等离子清洗机可用于微清洗、表面(活化)活化、表面蚀刻、加工均匀性、重复性。

等离子清洗设备。等离子清洗机/等离子处理器/等离子处理设备广泛应用于等离子清洗、等离子蚀刻、等离子脱胶、等离子涂层、等离子灰化、等离子处理、等离子表面处理等。通过等离子清洗机的表面处理,LCD等离子去胶机可以提高材料表面的润湿性,可以对各种材料进行涂镀,提高附着力和附着力,去除有机污染物和油污。同时涂抹润滑脂。车身垫圈可以处理各种各样的材料,无论它们处理的是什么。