但是,锌的附着力在大批量生产小模具和其他小零件(螺栓、螺母、链条等)时,安装炉体繁琐,不易控制渗透层的质量。 此外,如果不同形状和尺寸的工件在同一炉内混合,将难以均匀控制工件的温度。 & EMSP; & EMSP; (1)离子渗碳& EMSP; & EMSP; 又称离子渗碳或辉光渗碳。渗碳是将低碳钢或低碳合金钢具有良好成形性和延展性的母材在碳基气氛中加热,活性炭渗入母材形成韧性材料的热处理方式。

电镀锌的附着力.jpg)

如当PTFE用作密封垫时,螺栓电镀锌的附着力要求为密封严密而把螺栓拧得很紧,以致超过特定的压缩应力时,会使垫圈产生“冷流”(蠕变)而被压扁。这些缺点可通过加入适当的填料及改进零件结构等方法来克服。2、PTFE具有突出的不粘性,限制了其工业上的应用。它是极好的防粘材料,这种性能又使它与其他物件的表面粘合极为困难。3、PTFE的线膨胀系数为钢的10~20倍,比多数塑料大,其线膨胀系数随着温度的变化而发生很不规律的变化。

即材料制品在长期连续载荷作用下的塑性变形%5(蠕变),锌的附着力这给其应用带来了一定的限制。例如,用聚四氟乙烯做垫片时,螺栓拧紧,进行严密密封,这样当超过特定压应力时,垫片就会产生“冷流”(蠕变)而被压扁。这些缺点可以通过添加适当的填料和改进零件的结构来克服。2.聚四氟乙烯具有突出的不粘性,限制了其工业应用。它是一种极好的防粘材料,这种性能使它极难与其他物体表面粘合。

使用等离子清洗机处理芯片和封装载体不仅提供了超精细的焊料表面,螺栓电镀锌的附着力要求而且显着提高了焊料表面的活性,有效防止虚焊,减少焊料空洞,但提高了焊料的高度和覆盖率.封装的机械强度降低了由各种材料的热膨胀系数引起的焊缝之间的内部剪切力,提高了产品的可靠性和寿命。陶瓷封装 在陶瓷封装中,带有金属浆料的印刷电路板通常用作粘合和封盖的密封区域。在电镀之前,使用等离子清洗机清洗这些材料表面的镍和金。

螺栓电镀锌的附着力要求

电镀锌的附着力.jpg)

等离子清洗机/等离子处理器/等离子加工设备广泛应用于等离子体、等离子体蚀刻、等离子体剥离、icp、涂覆灰化、等离子体处理和等离子体表面处理等表面处理,它可以提高表面润湿能力,使各种材料都可以涂覆,电镀和其他操作,提高粘接强度和结合力,与此同时,油或油脂,去除有机污染物、等离子清洗机既能处理对象,它可以处理各种各样的材料,金属、半导体和氧化物,或高分子等离子清洗机可以用来处理前的粘合剂,等离子清洗机去除粘接工艺后的胶水等有机物质,去除半导体/LED制造工艺中产品表面的有机污染物。

等离子体粒子将材料表面的原子或附着材料表面的原子打掉,有利于清洗蚀刻反应。 随着材料和技术的发展,埋盲孔结构的实现将越来越小,越来越精细化;在对盲孔进行电镀填孔时,使用传统的化学除胶渣方法将会越来越困难,而等离子处理的清法方法能够很好地克服湿法除胶渣的特点,能够达到对盲孔以及微小孔的较好清洗作用,从而能够保证在盲孔电镀填孔时达到良好的效(果)。。

在同样的效果下,等离子体处理可应用于表面获得非常薄的高张力涂层表面,无需任何其他机械、化学等强成分处理以增加附着力。等离子清洗机特点喷射出来的等离子流是中性不带电的,不会损坏或击穿电缆的绝缘层(处理层只涉及材料表面10-0A)。经等离子体处理后,表面性能稳定,可长时间保持。干法处理无污染,无废水,符合环保要求;可在生产线上在线处理,降低成本;系统可配置多达4个等离子喷嘴,可根据线速度和加工材料自由选择。

为了保护印刷品在流通中不被摩擦,为提升防水功能,还是为了提高产品档次,等等,在目前的印刷包装工艺品种中,印刷品表面会做一层保护,有的涂了一层清漆,有的贴了一层膜,等UV上光在上光工艺上相对复杂,可能会有稍微多一点的问题,目前因为UV油和纸的亲和力差,结果在贴盒或盒的时候经常会出现开胶的情况,而覆膜后,由于膜的表面张力和表面能在不同的条件下有不同的数值,大小不一,再加上不同品牌的胶水表现出不同的附着力,经常会出现开胶的情况,产品一旦交给客户再开,就会有被罚款的可能,这让厂家比较恼火。

电镀锌的附着力.jpg)

锌的附着力

主要原因离心清洗机和超声波清洗机不能清洗高清洁度的支架和焊盘上的表面污染物,锌的附着力导致支架与IR之间的附着力差,粘接不良。经过等离子处理后,它可能会超级干净。通过握持夹持器活化基板,对IR的附着力提高2~3倍,通过去除焊盘表面的氧化物,使表面粗糙化,大大提高了首次封边的成功率。当前组装技术的趋势主要是 SIP、BGA 和 CSP 封装,以推动半导体器件向模块化、高级集成和小型化方向发展。

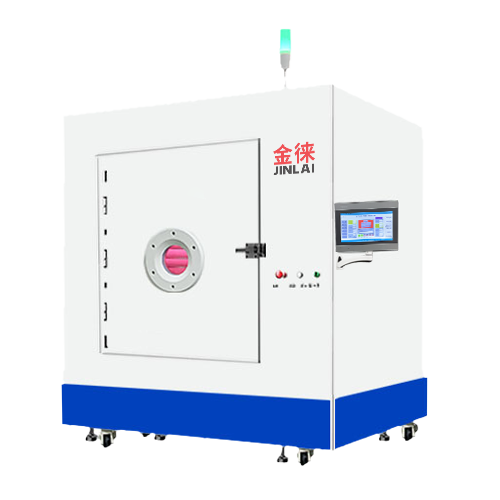

如何选择等离子清洗机可以从以下几个方面入手: (1)清洗分析需求:根据客户提供的样品特性分析,螺栓电镀锌的附着力要求是复杂的形状还是扁平的外观?样品能承受多少温度?生产流程和效率要求是否需要配套生产线? (2)选择合适的清洗方法分析清洗的需要,选择合适的清洗方法。即常压低温喷射等离子清洗机、常压低温宽幅等离子清洗机、真空等离子清洗机、辉光等离子清洗机。