当应力波的压力峰值在一定时间内超过材料的弹性极限时,数控等离子系统参数设置材料表面会形成致密稳定的位错结构,可能会出现孪晶等细微缺陷。同时,材料表面被应变硬化。残余压应力的存在改变了结构表面的应力场分布,提高了材料的疲劳强度。由于这两种元素的共同作用,等离子强化后材料的抗疲劳、抗应力腐蚀等性能得到很大改善。材料的微观结构直接影响材料的表面性能。晶粒尺寸是影响材料结构性能的重要因素之一。

热等离子体装置利用带电物体的尖端(如刀形或针形尖端和狭缝电极)产生称为电晕放电的非均匀电场,等离子系统参数产生电压和频率、电极间距和处理温度 处理电晕影响的时间。有影响。电源电压和频率越高,加工强度越高,加工效果越好。但是,如果电源频率过高或电极间隙过宽,则电极之间的离子碰撞次数过多,会产生不必要的能量损失。如果电极间距太小,则会出现感应损耗和能量损耗。

在高处理温度下,等离子系统参数表面性质变化迅速,处理时间增加,极性基团增加,但如果处理时间过长,表面会产生分解产物,形成新的弱界面层。冷等离子装置在密闭容器中装置内装有两个电极,形成电场,利用真空泵达到一定的真空度。随着气体变稀,分子间的距离和分子与离子的自由运动距离变长,它们是在电场的作用下碰撞形成的。此时等离子体发出辉光,称为辉光放电处理。

等离子涂层技术将数控刀片基材的高强度和韧性与涂层的高硬度和高耐磨性相结合,数控等离子系统参数设置在不降低(降低)韧性的情况下提高数控刀片的耐磨性,提出了以下问题:得到有效解决。刀具材料。硬度、耐磨性、抗弯强度和冲击韧性之间的矛盾,成为数控刀片改性的有效途径之一。由于分工和世界经济的快速发展,我国逐渐成为制造大国,为我国数控刀片行业的快速发展提供了难得的机遇和广阔的舞台。

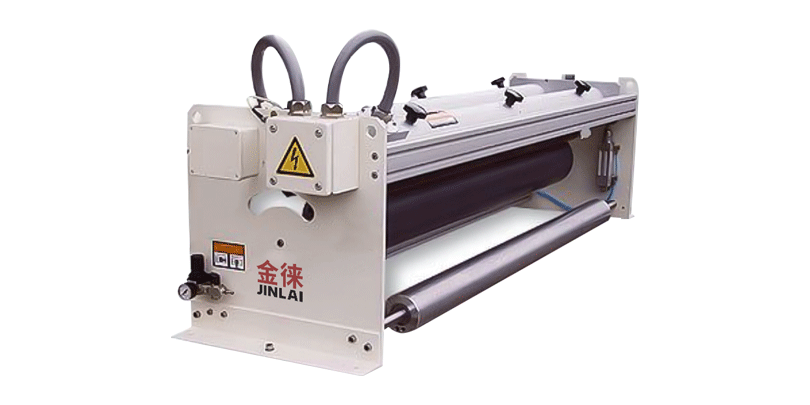

等离子系统参数

对于一些有特殊用途的材料,等离子清洗机的辉光放电不仅增强了这些材料在清洗过程中的附着力、相容性和润湿性,还可以达到消毒杀菌的效果。等离子清洗剂广泛应用于光学、光电子学、材料科学、生命科学、高分子科学、生物医学、微流体工程等领域。等离子清洗机的优点(与传统工艺相比):1。可采用精密数控技术,清洗自动化程度高,提供高精度控制装置,时间控制精度高。表面有一层损伤没有经过等离子清洗,保证了产品的表面质量。

由于等离子体中存在电子、离子和自由基等反应性离子,等离子体本身很容易与固体表面发生反应。等离子清洗机技术的一个特点是无论要处理的基材类型如何,都可以进行处理。乙烷、环氧树脂甚至 Teflon 都易于处理,可以进行全面和部分清洁以及复杂的结构。等离子清洗还具有以下特点:易于使用的数控技术,先进的自动化,高精度的控制装置,高精度的时间控制,正确的等离子清洗,表面不产生损伤层。表面质量有保证。

(4)功能强大:只涉及高分子材料的浅表层(10- 0A),可以赋予高分子材料一种或多种新的功能,同时保留材料本身的性能。 (5)成本低:装置简单,操作维护方便,可连续运行。大多数气体可以替代数千公斤的清洗液,清洗成本明显低于湿法清洗。 (6)过程全程可控:大部分参数可在计算机上设定,并与数据一起记录,便于质量控制。 (7)被加工物的形状不限。它大而简单,可以处理复杂的零件和纺织品。

这种情况往往导致湍流的发生和异常输运现象的形成。有许多类型的微观不稳定性。主要原因是:由两束互易粒子引起的二次流动不稳定性、各种梯度引起的漂移运动引起的漂移不稳定性、速度分布异常引起的损失锥不稳定性、波相互作用引起的波和参数不稳定性等。微不稳定性理论是建立在动态理论的基础上的。换句话说,它是从 Vlasov 方程研究的。

数控等离子系统参数设置

对于表面有小凹槽或螺纹等复杂形状的基板,数控等离子系统参数设置等离子氮化器的参数在复杂形状附近有所不同,从而改变了环境电场,进而改变了离子浓度和影响。在那个地区。活力。使用传统的等离子渗氮增加了离子在等离子鞘层内发生碰撞的可能性,导致离子能量降低和更多氧化物金属表面(如不锈钢)的更多活化,这将是困难的。这种复杂形状的基板条件也导致不同区域的过热和氮化性能与其他基板条件相比。

事实上,数控等离子系统参数设置影响整个等离子体处理工艺处理效果的因素包括工艺温度、气体分布、真空度、电极设置和静电保护等。等离子表面处理工艺的最大特点是处理所有材料的材料,如金属、半导体、氧化物和大多数高分子量有机聚合物(聚丙烯、聚酯、聚酰亚胺、聚氯乙烯、环氧、聚四氟乙烯)。做。 ,并可实现整体、局部和复杂结构的表面处理。处理后的重要作用之一是增加基材表面的活性(附着力)。