当碳纤维材料与树脂复合形成高分子材料时,山西真空低温等离子处理机厂家报价多少钱界面结合强度减弱,界面对碳纤维材料的性能起着重要作用,因此难以充分发挥出碳纤维材料的优良性能。聚合物材料。因此,对碳纤维材料进行表面处理以提高界面结合强度对于提高碳纤维高分子材料的力学性能非常重要。碳纤维材料的表面处理方法主要有等离子处理、气相氧化、液相氧化、电化学氧化、偶联剂涂层等。常压等离子处理、清洁环保、省时(高效)、对纤维损伤小、适合连续生产等优点。。

许多制造商都知道,等离子处理这种创新的表面处理工艺可用于实现高质量、高可靠性、高效率、低成本和环保等目标。走一条环保、安全、健康的新产业路线是鞋业可持续发展的重点,而目前困扰企业的主要问题是有机溶剂型粘合剂和处理剂是一种常用的工艺。有机溶剂型胶粘剂正逐渐被水溶性、环保型胶粘剂所取代,处理成为生产环境中最大的污染源。鞋材表面等离子处理技术替代刷涂处理技术,可以激发材料的表面性能,提高附着力。

低温等离子处理后材料的表面活性大大提高,等离子处理表层附着力提高,剥离强度提高。四、塑料等离子发生器表面处理不易粘连,具有以下特点。 1、变化只发生在材料表面,不影响板材的固有性能。 2、处理均匀性好;工作时间长,温度低,效率高; 3. 对处理物料无严格要求,通用性强; 4. 无污染,无废液、废气处理,不节能,不降低成本 5. 工艺简单,操作方便。

同时,等离子处理在一些颗粒的加工过程中,根据各种要求添加了一定量的添加剂。 ,添加添加剂、降低剂、吸膜剂。固化后,这些添加剂漂浮在薄膜表面,形成肉眼看不见的油层。这种油层完全不利于包装和印刷。薄膜表面难以粘合,粘合性降低。薄膜材料需要等离子清洗表面处理,去除油膜表面的油膜,可以提高印刷油墨和涂料的附着力。随着塑料制品的广泛使用,塑料表面的涂层日益增多。涂塑后不仅提高了耐候性、耐化学性、表面硬度,还降低了绝缘性。

等离子处理

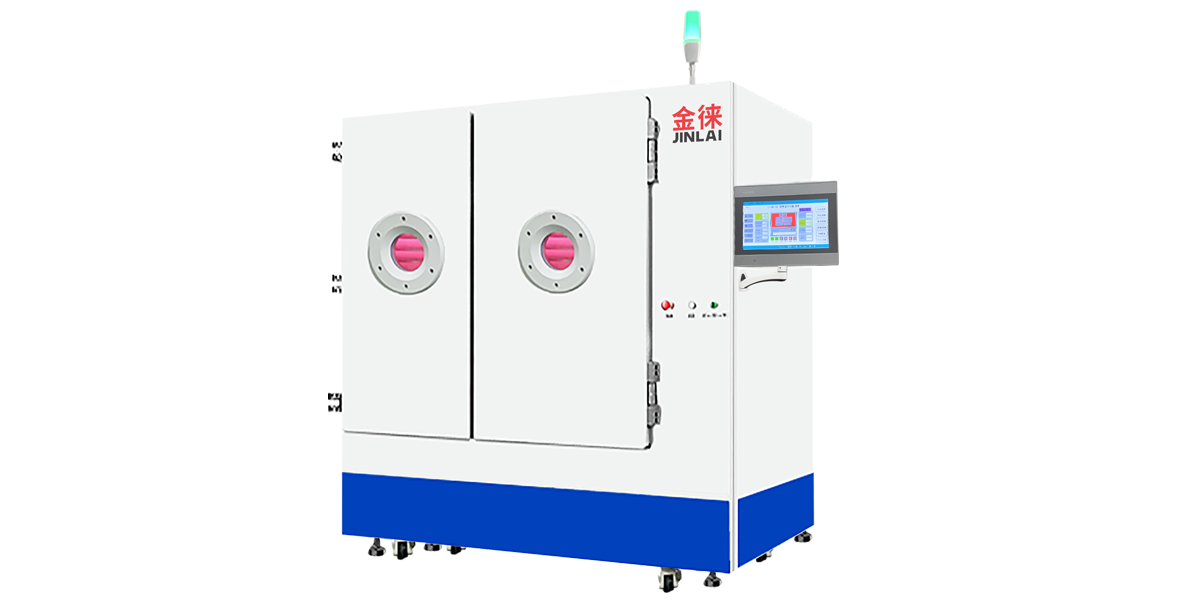

当向气体施加足够的能量以使其电离时,它就会变成等离子体状态。等离子体的“活性”成分包括离子、电子、原子、反应基团、激发核素(亚稳态)、光子等。等离子清洗剂利用这些活性成分的特性对样品表面进行处理,完成清洗、镀膜等目的。等离子产生条件:如果反应气体和反应气压满足,反应产物可以高速撞击被清洗物体表面,必须有足够的能量供应。泵的速度应足够快,以快速排出反应的副产物,并迅速补充反应所需的气体。

为什么是等离子表面?之后你变老了吗? 1、加工后施加外力时,表面粗糙度降低,表面能降低。 2.如果处理后不直接进行下一步秩序,它可能会受到二次污染,导致表面能下降。 3、由于材料中含有一种或多种聚合物,后处理时间越长,温度越高或特定添加剂的含量越高,表面能变化越大,时效性降低。材料等离子表面处理后失去时效性的可能原因有很多。因此,建议加工后直接将材料送入下一道工序,这样您就不必担心产品不合格。

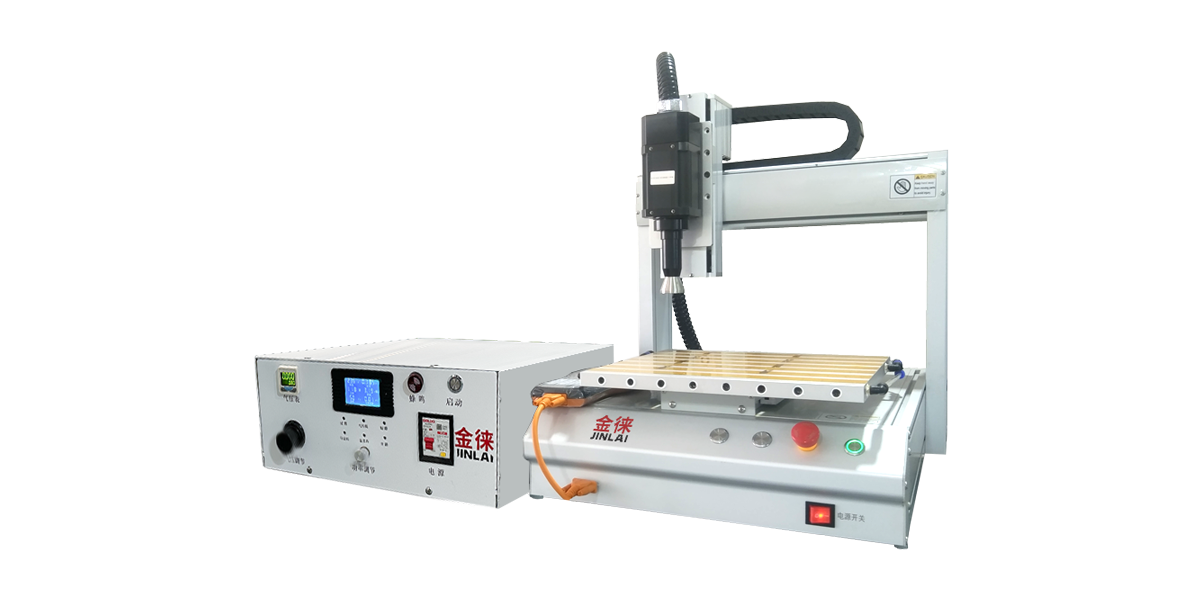

直流高压电源向静电发射器(棒)提供负(或正)高压,使静电发射器(棒)发出负(或正)电给物体(工件)充电(人为充电)。电压越高,有效范围越宽。静电驻极装置、静电发生器 静电发生器是专门为提高熔喷无纺布过滤材料过滤效率而设计的加工装置。经静电驻极装置处理的熔喷无纺布,由于在静电的影响下可以捕捉到细小粉尘,因此具有过滤效率高、过滤阻力小等优点。用静电驻极体装置处理的熔喷布在空气过滤过程中增加了静电吸附。

测量未处理的粉末压片和接触角时,质量分数为0.1%的高锰酸钾水溶液瞬间吸附在粉末压片的表面,处理后的粉末压片中,液滴如下。 .弄湿粉末。放电时间越长,气体中单体浓度越高,电源越高,粉末的接触角越大。这主要是因为粉末表面聚合形成的表面能越低的SiOx聚合物,其表面疏水性越强。当SiO在粉体表面聚合时,聚合物完全覆盖粉体表面,增加了接触角,使表面能降低至低饱和状态。

等离子处理

我们根据你的要求组织规章制度。我们依靠人来限制创新。 !”“公司的管理方法是我的事,山西真空低温等离子处理机厂家报价多少钱不是质量控制方法!”因此,只有质量部门处理的工作才需要。三件事:承担“擦屁股”和“吃板子”的责任。 “处理问题的第一步是从源头上定义问题。”例如,公司研发部门制定了错误的计划,导致客户投诉和重做。这应该称为研发问题。应该叫采购问题,因为采购部采购的材料不好;生产人员把产品尺寸做的超差,应该叫生产问题。

2、大气和大气等离子体也常有效地用于各种复合材料的预处理。在该过程中,山西真空低温等离子处理机厂家报价多少钱复合材料的导热和导电效果不同,使得使用常规处理方法变得困难和复杂,而使用常压等离子体处理技术产生冷等离子火焰,不会对复合材料产生不利影响材料,它有一个非常明显的技术。进步的好处。 3、等离子清洗机加工系统的核心功能是改变材料的表面状态。使用等离子处理材料时,输入设备的成本相对较低,其带来的好处显而易见。可以使用等离子清洗机处理系统。