幸运的是,蚀刻设备许多等离子体蚀刻设备制造商已经注意到在蚀刻过程中需要保护非蚀刻区域或特定的功能层,许多制造商已经或即将引入这样的模型,以满足14nm以下节点的蚀刻要求。与目前主流蚀刻工艺一样,蚀刻温度是另一个重要参数。有趣的是,石墨的刻蚀速率不随温度线性变化,但在450℃左右有一个峰值。更有趣的是,不同厚度石墨烯的蚀刻速率也不同,不同温度下单层或双层石墨烯的蚀刻速率也不同。

。等离子体蚀刻技术在芯片集成电路制造中的应用:等离子体蚀刻是芯片集成电路制造中的关键工艺之一。其目的是将掩模图案完全复制到硅表面上。这一过程的范围包括前端CMOS栅极尺寸的控制,蚀刻设备背面铝金属的蚀刻以及Via和Trench的蚀刻。今天,没有一种集成电路芯片可以不经过等离子蚀刻而完成。蚀刻设备投资在整个芯片厂设备投资中约占10% - 12%的比例,其技术水平将直接影响产品质量和生产工艺的先进程度。

介质等离子体蚀刻设备一般采用电容耦合等离子体平行板反应器。在平行电极反应器中,半导体蚀刻设备工程师的内外客户有哪些反应离子蚀刻室采用小阴极面积和大阳极面积的不对称设计,被蚀刻物放置在小面积的电极上。在射频电源产生的热运动作用下,带负电荷的自由电子由于质量小、运动速度快而快速到达阴极。而正离子由于质量大、速度慢,不能同时到达阴极,从而在阴极附近形成一个负离子鞘。

想象一下用棍子扫地板,半导体蚀刻设备工程师的内外客户有哪些而不是用扫帚扫地板,棍子扫不干净,单束打孔激光在旋转切割钻孔,“上铜+中PI+下铜”旋转切割落下,在孔壁或孔内会有残留的胶水或残留的PI(包括变性PI)粘附,这些残留必须在微蚀刻前通过等离子清洗去除,否则会阻塞被微蚀刻液覆盖的铜碳合金蚀刻残留物。综上所述,在打孔单束激光不干胶铜箔时,必须采用等离子清洗工艺去除残留的PI,采用微蚀刻工艺去除铜碳合金。

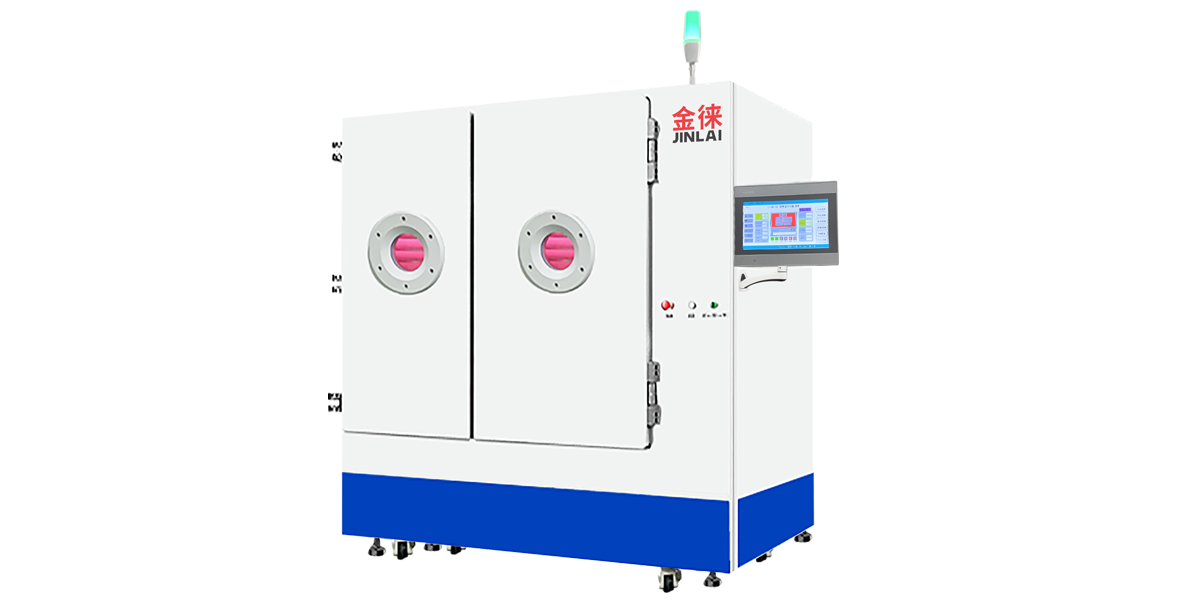

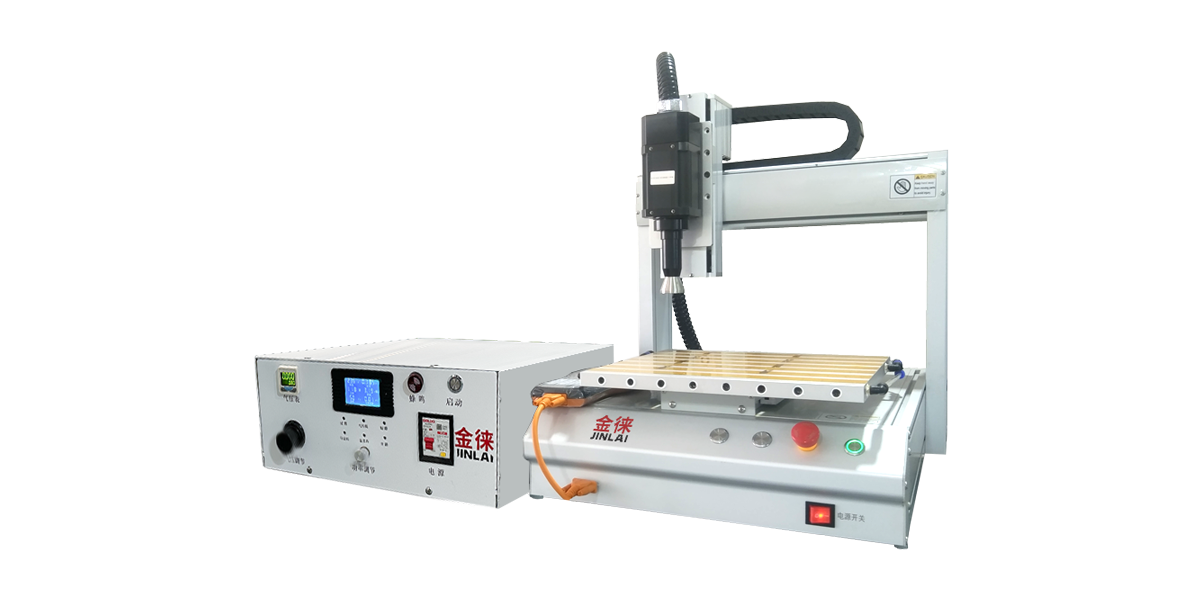

蚀刻设备

火焰处理效果(果)好,无污染,成本低,但操作要求严格,如不小心会导致产品变形,使成品报废。目前主要应用于厚塑料制品的表面处理。这是另外三个被发现之前的传统等离子体设备。在下一篇文章中,我们将讨论最常见的工业等离子体设备。。诚丰智能等离子设备适用于清洗每一步容易出现杂物的原料和半成品,避免杂物干扰产品质量和下游设备特性。等离子体设备用于单晶硅的生产、光刻、蚀刻和沉积,以及封装过程中。

等离子体蚀刻在等离子体蚀刻中,通过处理气体(例如,当用氟气体蚀刻硅时,下图),被蚀刻的对象被转换为气相。经处理的气体和基材由真空泵抽提,表面连续覆盖经处理的新鲜气体。不希望被蚀刻的部件被材料覆盖(如半导体行业中的铬)。等离子体法也被用来蚀刻塑料表面,混合物中可以填充氧气以获得分布分析。蚀刻是印刷和粘合塑料(如POM、PPS和PTFE)的一种重要的前处理方法。等离子体处理可大大增加粘接浸润面积。

一、节能减排技术:等离子体在使用过程中进行气固千反应,不消耗水资源,不添加化学品,不污染环境;无论被处理对象的基片类型如何,如金属、半导体、氧化物和大多数聚合物材料都可以很好地处理;接近常温,特别适合高分子材料,比电晕和火焰法保存时间长,表面张力大;D、装置简单,成本低,操作维护方便,可连续操作;通常几瓶气体就可替代数千公斤的清洗液,因此,清洁成本可以大大低于湿清洗;全过程控制过程:所有参数均可由电脑设定并记录,进行质量控制。

医疗设备组件的短缺在今年上半年在人们的脑子里仍然是新鲜,但在今年下半年,它迅速扩散到半导体材料,晶片铸造和各种组件,短缺使产业链的下游生产企业陷入恐慌。在星陈科技董事长林永宇看来,2020年的短缺可以分为两部分来分析。上半年的短缺主要是由疫情带来的“家庭经济”造成的,电视、游戏机、电脑等产品需求活跃导致部分零部件短缺。

蚀刻设备

检查急停开关是否按下。如果没有,半导体蚀刻设备工程师的内外客户有哪些检查紧急停止线。。真空等离子清洗设备诞生于20世纪初。近年来,它在许多高科技领域占据了关键技术的地位。等离子清洗设备技术率先推动了电子信息产业特别是半导体、光电产业的发展。因为等离子清洗机已经在很多行业得到了广泛的应用,今天我们来谈谈真空等离子清洗机设备如何选择?在真空等离子清洗设备的选择上,主要从以下几个方面入手。首先,腔capacity1。

等离子体清洗/蚀刻设备通过将两个电极放置在一个密封容器中产生电磁场来产生等离子体,蚀刻设备通过真空泵来达到一定程度的真空,随着气体变得越来越薄,分子之间的距离和分子或离子的自由运动距离越来越长。在磁场的作用下,碰撞形成等离子体,同时辉光产生。等离子体在电磁场中运动,轰击被处理物体的表面,从而达到表面处理、清洗和蚀刻的效果。。

蚀刻设备,蚀刻设备改造,蚀刻设备工程师累吗,蚀刻机多少钱一台,蚀刻机,诚胜捷蚀刻设备,蚀刻设备工程师,蚀刻设备参数