通过使用等离子清洗机活化材料表面,多点位控制等离子体增强化学气相沉积设备可以提高产品的粘合性。如果您有任何问题,请指出。。等离子清洗机表面活化解决方案:如果制造过程需要在后道工序中进行面层涂层、涂漆或粘合,则应对原材料的表层进行筛选和活化。它具有足够的催化活性以与涂层材料形成粘合。在使用印刷油墨进行彩色印刷,使用不含挥发性有机化合物的粘合剂实现高效率,以及制造加工复合材料时,很多原材料的表面张力是标准的。

.jpg)

等离子清洗的应用也有一定的局限性,多点位控制等离子体增强化学气相沉积设备主要有以下几个方面: 1.我们还发现,在实际使用过程中,等离子并没有成功去除表面的指纹。这是玻璃光学元件中的常见污染物。等离子清洗不能完全去除指纹,但这需要较长的处理时间,此时应考虑对基板的负面影响。因此,需要采取其他清洁措施来协调预处理,这使清洁过程复杂化。 2.实践表明,它不能用于去除油脂。等离子法对物体表面的少量油脂进行清洗是有效的,但去除油脂的效果往往不好。

通过等离子刻蚀机聚合可以从有(机)硅单体中获取类硅烷薄膜。SiCHO复合物用于血液过滤器和聚丙烯空心纤维膜中涂有活性炭的颗粒。将病人动脉内的血液循环导入血液灌流器中,多点位控制等离子体增强化学气相沉积设备使血液中的毒物、代谢物进行吸附、净化,然后再输回体内。其中吸附剂主要有活性炭、酶、抗原、抗体等。

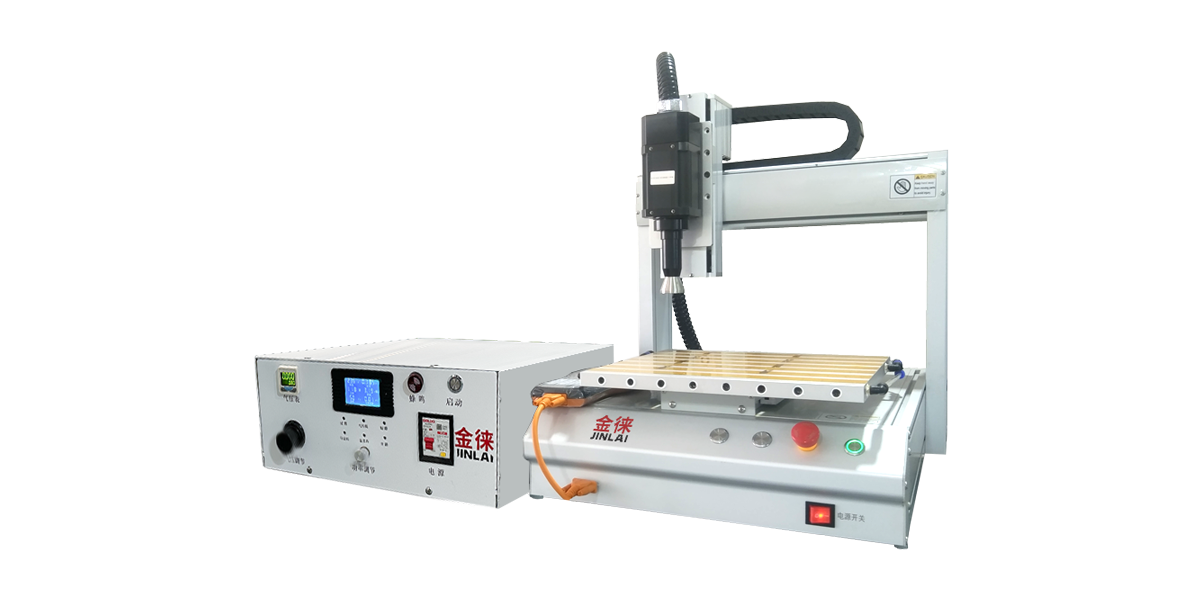

光束用作加载工具,等离子体 正负极可以控制脉冲能量、光斑尺寸和脉冲间距宽度等参数。冲击头与工件的相对运动轨迹由可实现局部化的数控系统控制。一次冲击成型工件并优化等离子参数。工件多点多次冲击,实现工件的灵活冲压成型。。等离子成型装置:冷等离子体中粒子的能量一般在几到几十个电子伏特左右,大于高分子材料的键能(几到十个电子伏特),可以打破有机物的化学键和新键。形成;但远低于高能放射线,仅包含材料表面,不影响基体性能。

等离子体 正负极

大气压等离子清洗机产生的高压冲击波传递给工件,工件在冲击波的作用下发生塑性变形。光束用作加载推进器,可以控制脉冲能量、光斑大小和脉冲间距宽度等参数。冲击头和工件的相应运动路径由数控系统控制。每个受影响的工件也可以成型,以优化大气等离子清洁。多点多次冲击工件,利用机床参数完成工件的柔性冲压。。

关于多点分支总线,并非总能匹配阻抗,因而,需求将端接和拓扑的长度改变相结合来控制反射,使得它们不会对信号质量和时序发生晦气影响。 能够运转这些相同的仿真,以确认信号通过电路板时的传输时刻。电路板时序是系统时序的一个重要组成部分,并受线路长度、其在通过电路板时的传播速度以及接纳器中波形形状的影响。因为波形的形状确认了接纳的信号穿越逻辑阈值的时刻,因而,它关于时序来说是非常重要的。

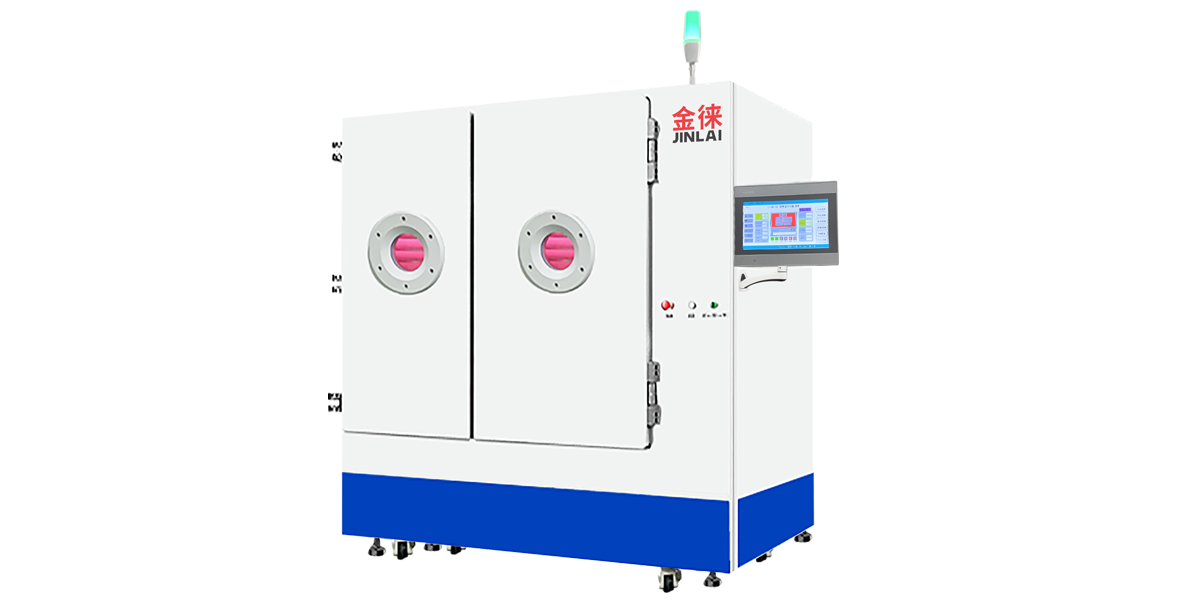

我们设计的低温等离子体处理设备保证了等离子体的均匀分布性,使得工艺质量在同一处理或不同批处理中具有良好的重复性。其关键在于设备的电极板设计、气体流动、气体排气及真空度上。(2)电极一组平行的金属板电极依次按电源正/负极交替排列,供印制板放置在等离子体原始区域中。等离子体原始区域集中了密集的活性等离子体,在同一真空腔体中放置多组平行电极,容纳多片印制板同时处理,电极板的数量和尺寸大小取决于真空腔体的尺寸。

采用POM、PPS、PTFE等先进技术对印刷胶粘包装进行腐蚀是十分必要的,低温等离子表面处理机装置可大大增加湿面积,提高材料表面的粘接能力。在汽车动力锂电池生产过程中,等离子表面处理设备的表面处理通常从三个方面展开,即改善正、负极板涂覆前陶瓷膜的润滑性能;锂电焊焊接前连接片的清理;以及在外部将其及其锂电池组件进行粘胶之前改善绝缘板、端板、PET塑料薄膜和其他金属复合材料及其绝缘材料的表面粘合力。

等离子体 正负极

焊丝的焊接位置尤为重要,等离子体 正负极因为要稳定放电,防止所有焊丝脱落。每根焊丝均应按国家标准进行检验。更重要的是要提高焊接阶段的结合力,将焊丝固定牢固。车用锂离子电池的电芯加工是制造和组装过程的重要组成部分。单元处理涉及两个部分:封边和拉片平整。当标签水平时,使用等离子清洗机清洁标签。这样可以去除有机物和小颗粒,提高后续激光焊接的可靠性。汽车动力锂电池分为正极和负极。正极和负极是从电池中取出的金属片。

传统的清洗方法是先用清洁剂擦洗,等离子体 正负极然后用酸、碱或有机溶剂进行超声波清洗,既费时又对环境有不良影响。 -常压等离子设备空间中丰富的离子、电子、激发原子、分子、自由基等都是活性粒子,容易与材料表面发生反应,因此被广泛应用于杀菌(细菌)领域...清洗等领域的表面改性薄膜沉积蚀刻加工设备。润滑剂和硬脂酸是手机玻璃面板上常见的污染物。污染后,玻璃表面与水的接触角增大,影响离子交换。传统的清洗方法复杂,污染严重。