J·李等 [2-3] 分别用空气和臭氧氧化处理碳纤维,纤维表面改性 浸 硅烷并将它们聚合得到碳纤维/聚醚醚酮(PEEK)复合材料。因此,碳纤维表面的-COOH含量是臭氧氧化处理。当氧化时间为 3 分钟时,CF/PEEK 复合材料的界面剪切强度(IFSS)与未处理的相比提高了 60%。臭氧分解优于空气氧化。影响。电化学氧化一般采用碳纤维作为电解液的阳极,通过改变反应温度、电解液浓度、处理时间和电流密度来控制碳纤维的表面氧化。

.jpg)

2提高复合材料制造工艺性能复合材料液体成型技术(LCM)主要包括树脂传递模塑(RTM)、真空辅助树脂传递模塑(VARTM)、真空辅助树脂注射(VARI)和树脂膜渗透(RFI)。此类工艺的共同特点是将纤维预制棒放入模具型腔,纤维表面改性 浸 硅烷然后在压力作用下注入液态树脂并与纤维充分浸渍,再通过固化、脱模等工序得到所需产品,具有低投入、高效率、高质量的优点。

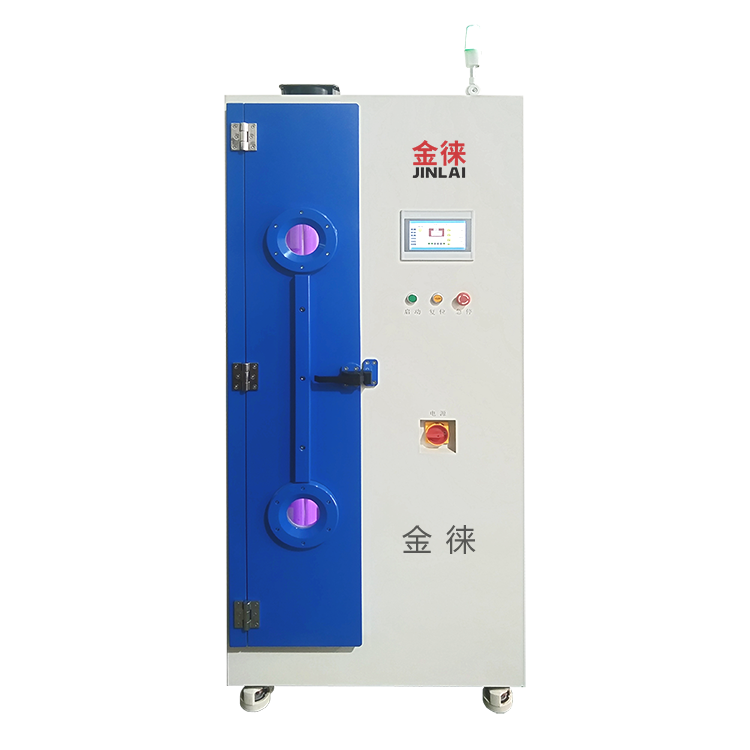

熔喷布静电立杆设备,纤维表面改性 浸 硅烷双面双电,正负电极可选,大功率静电发生器确保滤波效果技术参数:输出电压:10kv连续可调输出电流:最大10mA输出功率:驻极体熔喷非织造布对0.005~1mm的固体粉尘颗粒有良好的过滤效果,对大气中的气溶胶、细菌、香烟烟雾和各种花粉有良好的阻断作用。在熔喷工艺中,可以使用静电驻极体装置使熔喷纤维具有永久的静电电荷。

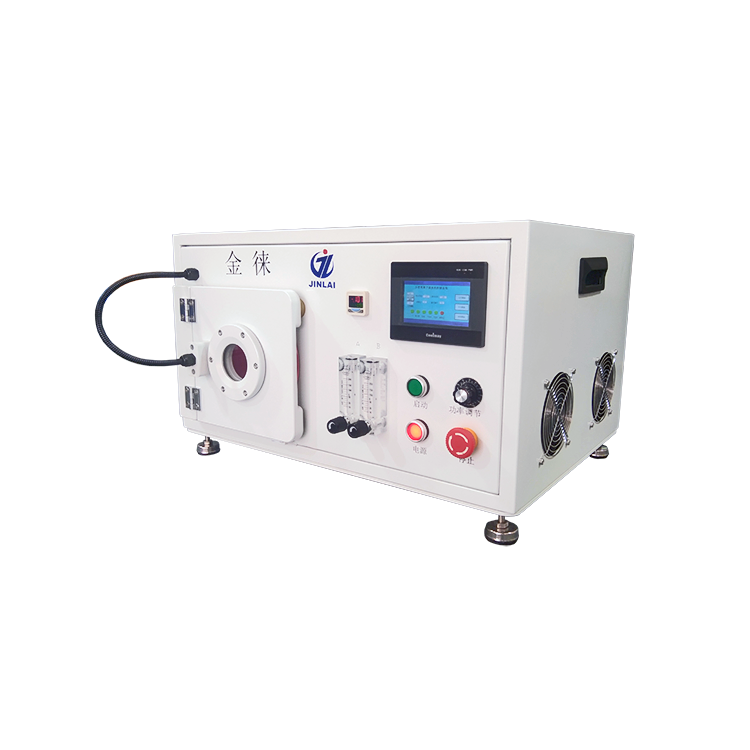

与传统的湿法处理(如分批或连续湿法处理、泡沫处理、溶剂处理)相比,纤维表面改性 浸 硅烷等离子处理的优势在于它们可以提供废弃的干燥操作环境。此外,等离子处理具有较大的比表面积,如果处理得当,不会影响纤维和长丝的整体性能。本质上,等离子处理技术是一种环保技术,耗水量极少,显着降低能耗(低),并显着减少化学品的使用。等离子处理还为纤维预处理、染色、印花、化学整理、涂层和层压工艺提供了新的处理方法。

纤维表面改性 浸 硅烷

.jpg)

等离子蚀刻机作为一种能耗低、清洁、节能环保、加工均匀的工艺,在纺织原料改性中得到了越来越多的应用,改变了纤维的吸水和染色性能,使毛织物抗毡缩、对人造纤维的防静电和拒水实现全方位的研究。随着等离子蚀刻机加工设备的不断改进,等离子蚀刻机的工作将加快工业化的步伐。相信这将为纺织行业开辟一条真正的绿色通道,应用前景广阔。。

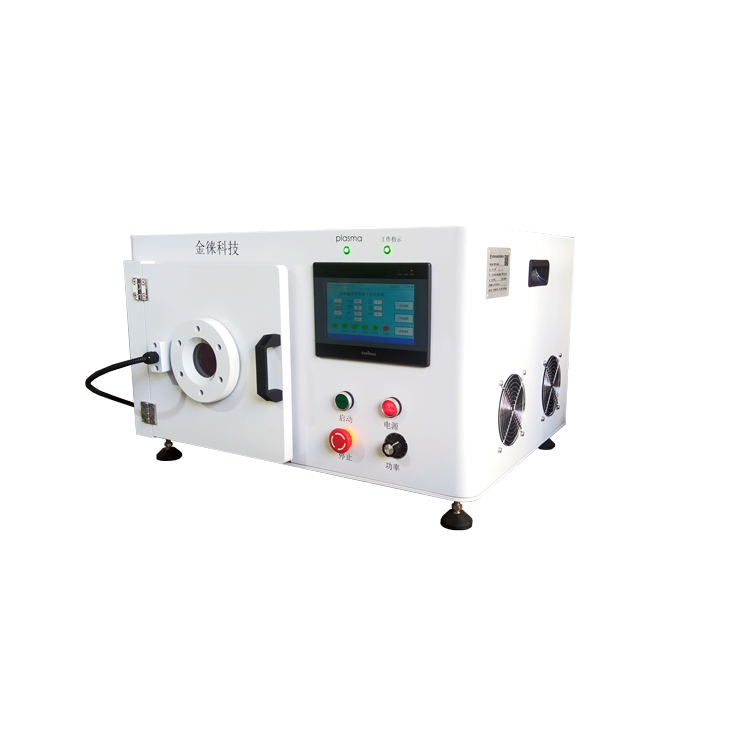

基于挤压真空夹具,对管道的支撑点进行密封和夹紧,以达到实际的密封效果。在管道中间使用普通的密封方法。 3. 真空等离子清洗机垫片。密封件是工业设备中用于将机器和设备部件与机器部件连接起来的重要部件。真空等离子表面处理机常用的耐酸耐碱石棉橡胶垫片可供选择。由优质石棉制成。由合成纤维、耐酸碱化学纤维、填料、添加剂等材料制成。具有优良的耐磨性、耐热性和密封性,主要用于真空等离子清洗机的真空泵外壳。。

SiCHO复合物用于血液过滤器和聚丙烯中空纤维膜中,以包覆活性炭颗粒。血液灌流装置是将患者的动脉血循环到血液灌流装置中,使血液中的毒物和代谢物被吸附、净化,再运回体内。血液灌流装置中的吸附剂包括活性炭、酶、抗原、抗体等。碳粒必须涂有聚合物薄膜,以防止细小的碳粒进入血液。同样,微孔聚丙烯血氧合器也应涂复类硅烷聚合物薄膜,以降低聚丙烯表面粗糙度,减少对血细胞的损伤。

就PDMS而言,使其具有粘性的“诀窍”在表面。它是照射等离子体喷射破坏硅。 - 碳与材料表面结合并将其转化为硅烷醇。新生产的硅醇具有更强的表面活性,可以与聚四氟乙烯结合。然后,在高压下,硅烷醇与处理过的 PTFE 的含氧官能团形成氢。通过将这两种材料结合起来,新材料可以兼具耐化学性、耐水垢性、防滑性和硅橡胶的弹性。如果需要材料的透明度,全氟烷烃更好。可代替具有透明度的聚四氟乙烯使用。

.jpg)

纤维表面改性的应用前景

自20世纪90年代以来,纤维表面改性 浸 硅烷纤维桩已成为修复残根残冠的一种有效方法。由于纤维桩表面光滑,难以与树脂水泥有效结合,导致粘结强度不足,往往难以达到满意的临床效果。物理或化学处理可提高纤维桩表面的粘结强度。临床上常用的是喷砂剂和硅烷偶联剂。然而,这些方法往往伴随着一些副作用,如腐蚀纤维柱的完整性,性能下降。对纤维柱表面进行低温等离子体处理,可以在不改变原料理化性能的前提下提高纤维柱的粘结强度。

与前两种方法相比,纤维表面改性 浸 硅烷等离子表面处理机的电感耦合等离子体和平行碳板法的中性粒子束蚀刻技术具有更好的应用前景。随着芯片的特征尺寸逐渐缩小,对刻蚀工艺的要求也越来越高。随着特征尺寸缩小到 7NM 以下,对可精确控制的各向异性蚀刻工艺的需求变得越来越迫切。等离子表面处理机的中性粒子束蚀刻基本不产生电荷积累或(真空)紫外光子辐射,产生的粒子反应能量很低,所以等离子表面处理机适用于鳍片的可能性很大。