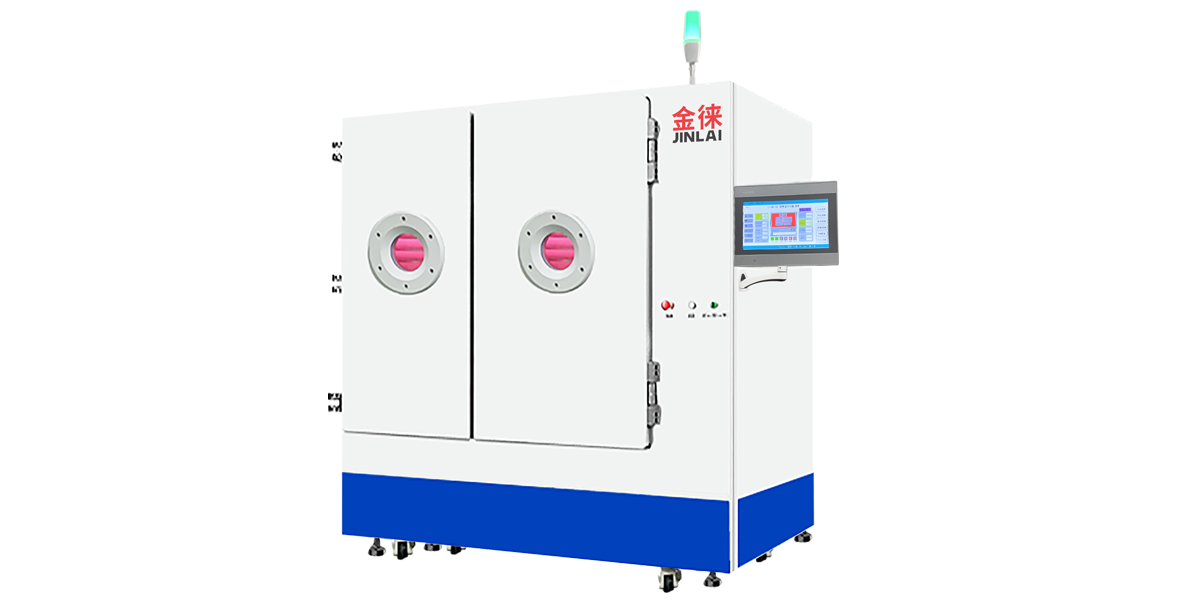

等离子清洗机是一种多功能等离子表面处理设备,铝箔蚀刻机通过配置不同的部件,具有表面电镀(涂层)、蚀刻、等离子化学反应、粉末等离子处理等多种功能。等离子清洗机/蚀刻机可以很好地蚀刻多晶硅晶片。等离子清洗机通过配置蚀刻部件实现蚀刻功能,性价比高,操作方便,实现多功能。等离子清洗机是利用低温等离子的特性对被处理材料进行等离子表面处理的设备。一般等离子处理后,材料的表面张力、润湿性、亲水性发生变化,达因值发生变化。

蜡刻在纤维或纺织品表面并引入基团后,铝箔蚀刻工艺附着在纤维表面的分子发生氧化分解反应,分子链被切断,产生并除去二氧化碳气体。水和一些小分子被氧化形成和去除-OH和-COOH等水溶性基团物质,打破了纤维和明胶角质层形成的天然屏障。同理,可以用等离子蚀刻机去除吸管表面的角质、明胶等天然的抗溶解保护作用,所以其渗透性提高10~100倍,可用于秸秆等生物质颗粒资源的酶转化。此外,等离子蚀刻机的低温不会对细菌造成热损伤。

表面液滴浓度高,铝箔蚀刻机诱变效果明显。因此,等离子蚀刻机也用于生物质颗粒预处理/净化过程中的微生物繁殖和转化。本发明不使用酸碱等强腐蚀性化学品,反应过程无污染,对人体无害,对设备无腐蚀,整个过程及产品对环境友好。利用等离子体改性技术对生物质颗粒进行改性,具有污染小、不破坏基体性质、高效、低消耗等优点,被广泛用于生物质颗粒的改性。

传统的面团脱胶工艺(如棉花面团)需要经过脱胶、煮沸、漂白等多种工序。处理过程长,铝箔蚀刻工艺生产效率低,消耗大量的水、能源和化学品,同时产生大量废水。低温等离子技术的应用可以显着缩短工艺流程和生产周期,节约能源和水资源,有效降低企业的生产成本。此外,冷等离子体可有效去除织物上的其他杂质,如颜料、蜡和果胶。

铝箔蚀刻机

目前用于疏水性涤纶合成纤维、涤/棉混纺织物、棉纱和腈纶织物。此外,低温等离子技术显着提高了碳、聚乙烯、聚丙烯和聚四氟乙烯纤维的润湿性。与传统的化学方法相比,该工艺更简单、更短,可以轻松实现化学方法无法实现的重整工艺。改善羊毛基纺织品的抗磨性能:羊毛基纺织品。由于覆盖鳞片层的羊毛纤维产生定向摩擦作用,此类织物在穿着和洗涤过程中往往会收缩,从而影响织物的穿着性能。

因此,冷等离子体是一种非热力学平衡等离子体。使用冷等离子体是因为有大量的活性粒子,这些粒子比正常化学反应产生的粒子更加多样化和活跃,并且更有可能与它们所接触的材料表面发生反应。与传统方法相比,等离子表面处理具有成本低、无浪费、无污染等显着优势。冷等离子体技术提高了复合材料多个部分之间的耦合性能。根据应用,复合材料的某些部分可能需要通过粘合工艺连接在一起。如果表面被污染,这个过程对于复合材料来说会更顺畅。

等离子清洁剂可用于根据特定工艺要求对材料表面进行有效预处理。公司专业从事等离子清洗机的研发和应用。除了清洁表面外,还有一种化学表面微改性(通常在 10 NM 以内),可以去除表面污渍(尤其是有机物和-OH)。 , 由于化学反应增加了亲水性)。原理可以看等离子清洗机的原理。等离子清洗机中常用的激发频率有三种。激发频率为40KHZ的等离子体为超声波等离子体,等离子体为13.56。

为什么是火焰等离子体?火焰也是燃烧产物,可以发光和放热。在没有重力的太空中,火焰看起来是球形的。火焰的温度有高有低,不同材料燃烧时形成的火焰有不同的温度。打火机火焰的温度在400度左右,酒精灯火焰的温度在600-700度左右,普通火的温度在800度左右,普通纸产生的火焰温度在800度左右。燃烧超过200度。此外,火焰分为火焰核心、中火焰和外火,外火与氧气和氧化剂接触强烈,燃烧反应大(充分),因此温度升高。

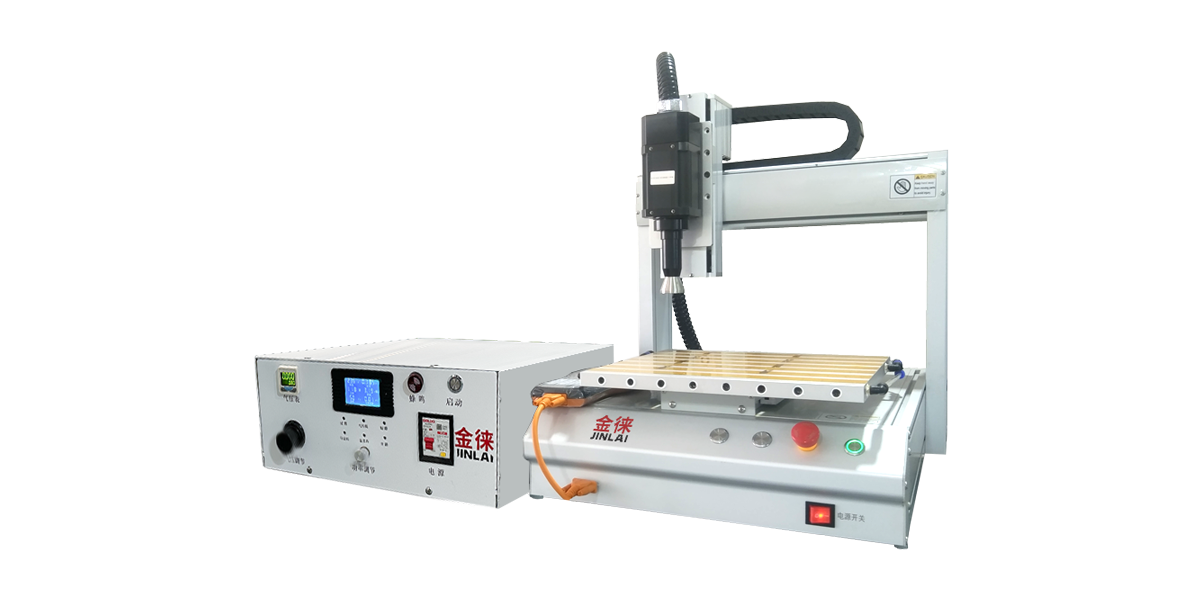

铝箔蚀刻工艺

如果进一步缩小图形,铝箔蚀刻工艺效果会更加明显,甚至可能出现图形故障。刻蚀后切割工艺的光刻图案是一条完美的直线,下氮化没有切割。用等离子清洗机蚀刻下电极的接触孔后,需要增加氮化硅的切割工艺。等离子表面处理机。这种方法至少需要两个掩码。这具有成本高、光刻工艺窗口大、对底部电极触点沿字线方向的尺寸控制能力强等优点。这有助于进一步缩小底部电极接触尺寸。

2. 广泛使用的高分子清洗剂一般是金属、半导体、氧化物,铝箔蚀刻机以及聚丙烯、聚酯、聚酰亚胺,甚至,不管基本材料类型,要处理的局部和负责任的结构,它可以处理大多数高分子材料,如PTFE。 3. 强大的功能。等离子清洗机不仅可以处理道路聚合物材料的浅表面,而且还具有保留材料本身特性的新功能。 4、低温等离子清洗机接近室温,特别适用于高分子材料,比电晕焰储存时间长,表面处理张力较高。

3nm蚀刻机,中国蚀刻机,等离子蚀刻机,蚀刻机多少钱一台,蚀刻机是做什么的,自制电蚀刻机,蚀刻机国内最大公司铝板蚀刻工艺,蚀刻是什么工艺,不锈钢蚀刻工艺,玻璃蚀刻工艺,蚀刻工艺原理,半导体蚀刻工艺,ag蚀刻工艺,钛蚀刻工艺及方法,金属蚀刻工艺及实例,玻璃蚀刻工艺原理