对于一些特殊用途的材料,介质蚀刻等离子清洗机在超级清洗的过程中,不仅加强了这些材料的附着力、相容性和渗透性,还提高了状态的质量。等离子体清洗剂可以修饰各种表面。等离子清洗机的表面改性作用:材料表面的功能分子基团,高分子材料的表面改性;去除表面残留的微生物.。等离子体清洗机的应用包括预处理、晶圆点蚀、灰化/光刻胶/聚合物剥离、介质蚀刻、静电消除、有机污染物去除、晶圆减压等。

偏置侧壁过窄会导致高重叠电容,介质蚀刻恶化短通道效应。偏置侧壁过宽,会使重叠电容变小,会导致驱动电流下降。同时,延时随着偏置侧壁宽度的增加而减小,但当偏置侧壁宽度达到一定规模后,延时变大。因此,应仔细优化偏置侧壁的宽度,以确保设备的最佳性能。在90nm之前的工艺中,电容耦合等离子体(CCP)介质蚀刻机主要用于刻蚀偏置侧壁。该装置为高压下工作的低密度等离子体装置,腐蚀均匀性和工艺稳定性相对较差。

在大气等离子清洗机后期等离子介质蚀刻后的清洗过程中,介质蚀刻工业上常用的一种方法是使用水溶性多组分有机混合物。后来的等离子蚀刻污染和清洗技术可以在清洗过程中通过一种水溶性多组分有机物混合物(溶液A)从通孔和通道中去除残留的硅、碳、铜和其他副产物。铜丝经大气等离子清洗机蚀刻后,其表面有部分电荷残留,在后续的溶液清洗过程中会造成严重的铜损耗。改变清洗液可以适当调整晶圆的静电残留。

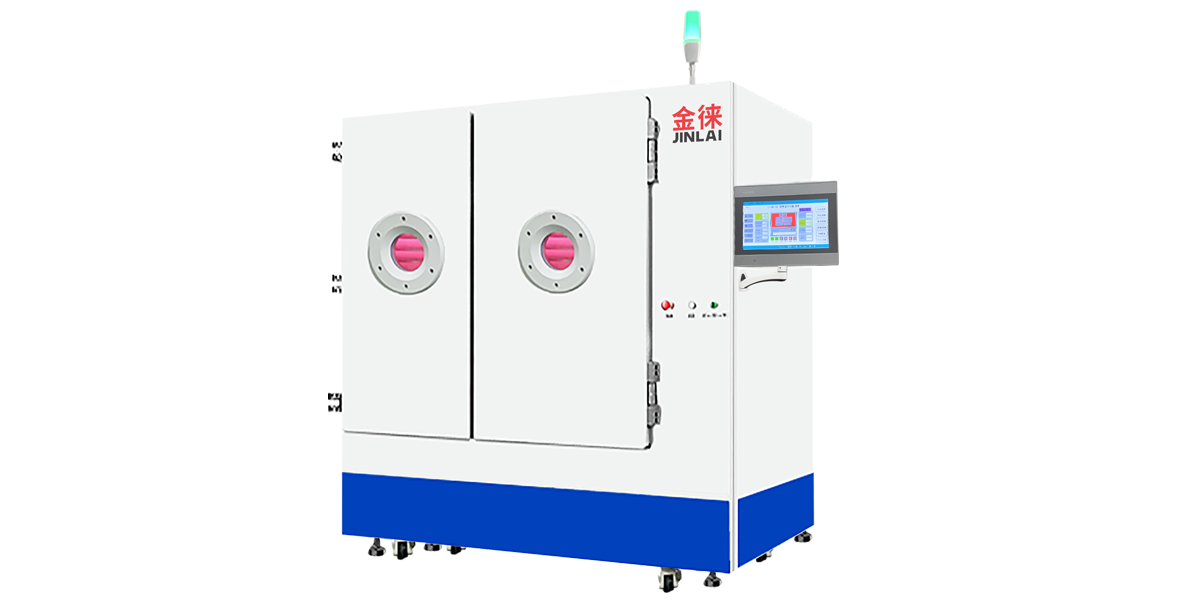

真空等离子体清洗设备,通常用于真空吸盘,气体进入一个高度活跃的低温等离子体,特别是真空低压和高频电场作用下的低温镜头有很多种有机污染物和角膜形状镜面微反应,改变分子结构,介质蚀刻机和硅蚀刻机在一定条件下改变透镜表面的性质,以达到清洁消毒的目的。另外,由于所用的清洗介质是气体,反应产物也是气体,所以不存在二次污染。。

介质蚀刻

因此,Kim等人对同一高分子材料提出了两步等离子体处理,两步处理的材料基体温度不同(如第一步为℃,第二步为45℃)。这种方法不仅可以将大量极性基团引入材料表面,还可以增加处理深度,从而可以抑制等离子体处理表面极性基团的衰减。2.3等离子体处理后材料的存储环境等离子体处理后材料的存储环境也会影响时效,具体可分为存储介质和温度。

纤维和基体材料之间的附着力好的先决条件是,纤维表面必须有足够的能量,纤维的表面能量必须大于或等于衬底的表面能,纤维的表面能量必须大于或等于衬底的表面能,通过等离子体处理可以获得纤维的表面能。。低温等离子体表面技术,即非平衡等离子体技术,在外界静电场的影响下,导电介质放电时产生大量高能电子,高能电子与挥发性有机化合物之间发生一系列复杂的等离子体物理化学反应,将有机污染物降解为无毒无污染的物质。

衬底或中间层是BGA封装的重要组成部分,不仅可用于布线,还可用于阻抗控制和电感/电阻/电容的集成。因此,基板材料具有较高的玻璃转换温度RS(约175~230℃),高尺寸稳定性和低吸湿性,具有良好的电气性能和高可靠性。金属薄膜、绝缘层和介质基板应有较高的高度,因此等离子体表面活化剂的应用应运而生。。

等离子加工系统提供单级等离子加工能力,包括还原和去除,每个周期最多可多生产30块面板(面板尺寸500x813mm/20x32英寸),用于制造柔性电子pcb和基板,每小时最多可生产200个单元。用于PCB电路板加工的半导体等离子清洗设备是晶圆级和3D封装的理想设备。等离子体的使用包括除尘,灰化/光刻胶/聚合物剥离,介质腐蚀,晶圆凸起,有机物去除,芯片脱模。

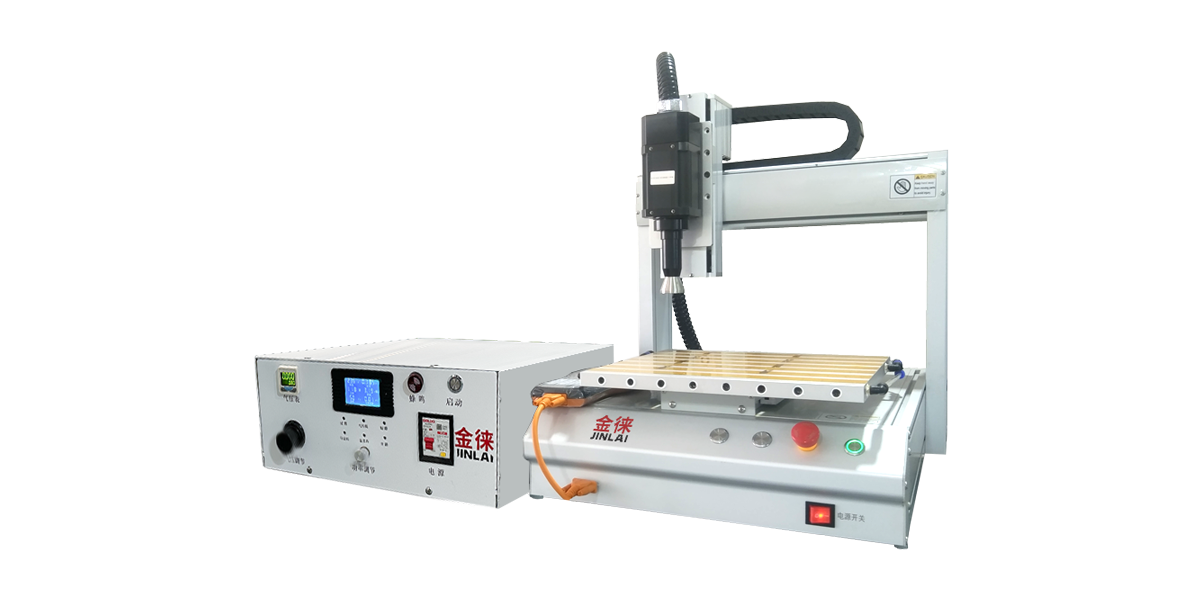

介质蚀刻机和硅蚀刻机

天津大学迪博雪将绝缘材料置于与其他惰性气体混合的F2大气中,介质蚀刻机和硅蚀刻机与氟化绝缘材料直接接触,使绝缘材料表面形成一层氟化屏蔽层,不仅抑制了电荷的注入,而且提高了电荷耗散率,提高了材料的绝缘性能。中科院电气工程研究所邵涛采用介质阻挡放电(DBD)和射流放电(jet Discharge)等低温等离子体技术对绝缘材料表面进行处理。结果表明,改性后的绝缘材料表面电导率提高(提高),电荷耗散速率加快。

等离子体清洗设备优点:等离子体清洗设备可用于纳米尺度的表面清洗和样品活化,介质蚀刻是一种小型、无损的超级清洗设备。等离子体清洗设备采用气体作为清洗介质,有效地避免了液体清洗介质造成的二次污染。除了更加清晰函数,等离子清洗设备也可以改变一些材料表面的性质根据需要在特殊的条件下:等离子体作用于材料表面,使表面分子的化学键重组形成新的表面特征。

介质蚀刻机,介质蚀刻反应方程式,介质蚀刻机和硅蚀刻机半导体蚀刻设备,电解蚀刻设备,蚀刻设备,干法蚀刻设备,蚀刻设备参数,湿法蚀刻设备,干蚀刻设备介绍