电池 等离子清洗剂,电芯去胶机器锂电池行业的应用实例 近年来,锂电池行业的兴起,为什么在锂电池之前的铅酸电池已经没落了?原因在于铅酸电池的危害更大,而人们选择锂电池的一个重要原因是更安全。当然,制造商对锂电池的可靠性有非常高的要求。锂电池不仅要稳定放电,还要防止所有焊丝脱落。锂离子电池的制造和制造与工艺步骤密切相关。电池组装工艺清洗绝缘和端板,清洗电芯表面,粗化电芯表面,改进胶粘剂或胶粘剂。附着力。

这对于胶合、涂层和印刷很有用。无需其他强大的应用组件(例如机械和化学处理)来提高粘合性能。它基于应用时间短(几秒到几十秒)、温度低、效率高、对被处理物料无严格要求、无污染、无需废液、废气处理、工艺简单、操作方便等特点而被广泛使用。在各个行业。等离子发生器已应用于动力电池模组组装过程,电芯去胶机器以提高电芯与芯材、芯模底部、芯板之间的耦合效果。

等离子在光伏玻璃行业的应用主要包括五个方面: 1.清洁电芯表面指纹和油渍很难清洁,电芯去胶机器因为在员工放置和焊接过程中手指接触的电芯表面具有精细的绒面结构。油污阻碍了电池表面对光的吸收和利用,降低(降低)组件的发电效率。冷等离子体通过电离气体(宏观上的低气体温度)产生热的高速电子束,在轴流风扇的作用下被扫过以去除油渍和指纹。 表面纹理 多晶硅光电子电池的表面需要进行纹理处理,准备一层蠕虫状纹理,以提高光吸收。

..清洁,电芯去胶设备无残留; B. 等离子清洗成本低,废气少,环保; C. 等离子清洗机可安装在流水线上,可与其他自动化机器无缝对接。利用等离子体中活性离子的“活化作用”去除污垢。该方法有效去除了电芯电极柱端面的污垢和灰尘,为电池做好了焊接准备,减少了焊接缺陷。。如何选择等离子清洗机的气体流量控制器 如何选择等离子清洗机的气体流量控制器-等离子机的气体流量是稳定常压和真空等离子清洗处理效果的重要技术参数。

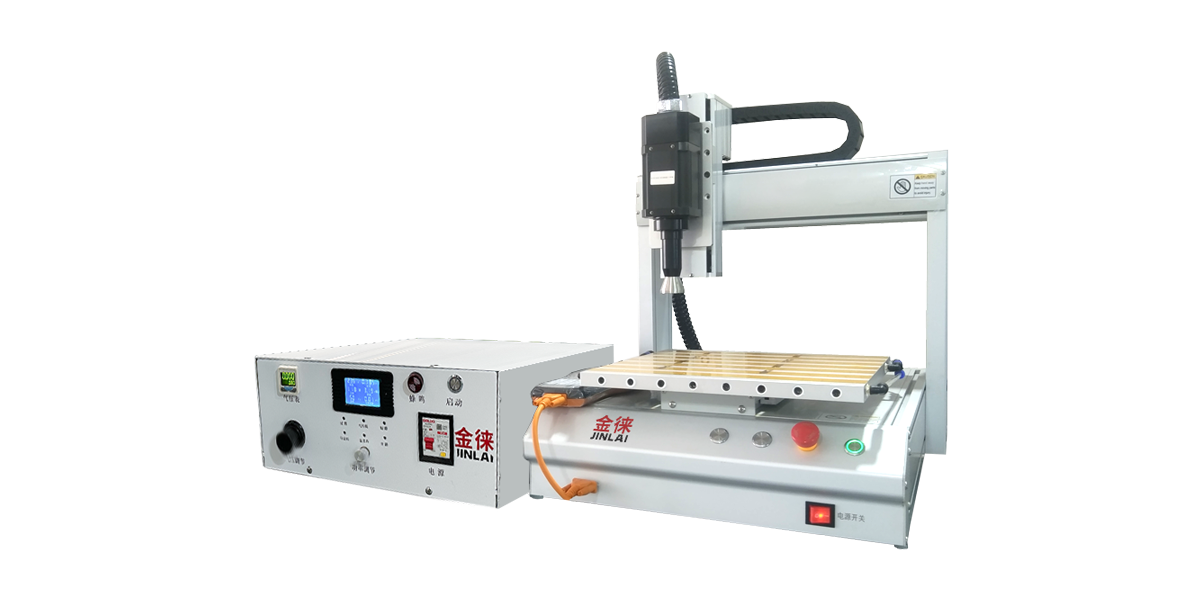

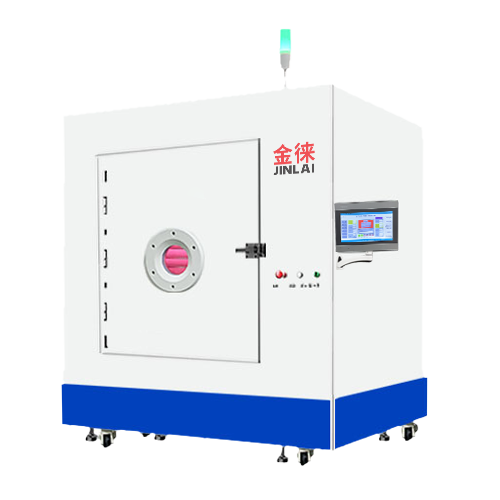

电芯去胶机器

就电池产品而言,电池产业将相应地朝着更高能量密度、更高容量、更轻量化的方向发展。焊缝的位置尤为重要,因为动力电池组的可靠性非常高,需要稳定放电,防止焊缝全部脱落。每根线材都按标准进行检验,重要的是在焊接阶段增加粘合强度,加强线材。车用锂离子电池的电芯加工是产品组装过程的重要环节。单元加工分为封边和拉片整平两部分。在标签水平后,使用等离子处理器清洁它们。这样可以去除有机物和颗粒,提高后续激光焊接的可靠性。

等离子中的化学(活化)离子;等离子处理设备可有效去除电芯,立柱端面上的污垢、灰尘等物质随时准备焊接电池,减少焊接缺陷,减少焊接缺陷。电气连接的可靠性。等离子处理设备-等离子处理设备的应用领域有哪些?等离子处理设备之所以受到各大厂商追捧,是因为它可以应用于广泛的领域。请告诉我一般的等离子处理设备。在应用领域,可能会有更清晰、更直观的感受。

可加工的物体包括光学薄膜、复合薄膜、超导薄膜、聚酯薄膜、尼龙薄膜、塑料薄膜、金属薄膜等,主要目的是对(有机)物质的表面进行清洁(活化)和粗糙化,提高表面张力,并提高粘合性。采用等离子清洗机加工技术,为手机触摸屏、医药、动力锂电池、FPC、石墨烯、声学器件等行业提供等离子表面处理工艺解决方案。加工样品包括PET离型膜、PTFE膜、P.I膜、PEEK隔膜、硅膜、动力电池电芯铝膜、石墨烯膜等。

在处理采用低温等离子体技术涂覆的GPJ太阳能背板的含氟涂层表面时,处理能力达到4.0 KW,时间超过3 S,表面性能达到稳定等离子体的最高水平。玻璃工业。包括以下五个方面。如果您去除了电芯表面的指纹或油渍,当员工触摸或焊接芯片时,指纹或油渍就会残留。电芯表面有细绒面结构,不易整理。油污会干扰电池表面对光的吸收和使用,降低组件的发电量。

电芯去胶

等离子清洗机涂敷电池极片前的应用:锂电池的正负极板是用锂电池正负极材料涂敷的金属薄条制成的,电芯去胶机器金属薄条涂有如果您使用电极材料,您需要清洁一条薄金属条。薄金属条通常是薄铝或铜。原来的湿乙醇清洗会损坏锂电池的其他部件。等离子清洗机有效地解决了上述问题。等离子清洗机在电池焊接和电极涂层前的应用:等离子清洗机提高锂电池的可焊性。等离子清洗机可有效清除电芯极端面的污垢、灰尘等,提前做好电池焊接准备,减少焊接不良。