在某些实验条件下,氩气plasma刻蚀气体流速约为 10 M/S,比上面的子弹速度慢 3-4 个数量级,但实验表明,气体流速具有决定性作用。我做到了。等离子子弹在空气中形成的射流的长度。气体速度与射流长度的关系是孙娇等。最先报道的。通过使用焓探头测量离开石英管的气体的轴向流速,由氦气或氩气产生的等离子射流的长度就是气体在层流中的流速。结果是它几乎是成正比的。线性关系。进一步的实验研究表明,情况比这个结论更复杂。

常用的等离子气体是氩气、氢气、氦气、氮气或它们的混合物。工艺气体与施加在电极上的电流结合使用,氩气plasma刻蚀控制工艺产生的能量。由于每种气体和电流的精确调整,涂层的结果是可重复和可预测的。同时,您可以控制材料喷射到羽流中的位置和角度,以及喷枪到目标的距离,让您高度灵活地生成合适的材料喷射参数并增加熔化温度。范围。

以氩气作为主要气体消耗量为例,氩气plasma刻蚀机器它不到大气等离子气体消耗量的1/20,而且除了常规的亲水等离子清洗技术外,我还有疏水等离子表面处理技术的另一个方向。疏水性表面处理技术除氩气外还使用一些特殊的烯烃气体参与反应,需要在材料表面进行纳米涂层,以改变表面的成分和性能。这种纳米层的表面张力接近于零,材料经过疏水处理,可以大大提高表面印刷的均匀性。

5、成本低。大气压等离子装置低消耗和运营成本主要是天然气。以气体消耗量主要的氩气为例,氩气plasma刻蚀它不到电晕等离子气体消耗量的1/20,除常规亲水等离子清洗技术外,疏水等离子表面处理技术的另一个方向是I有。疏水性表面处理技术除氩气外还使用一些特殊的烯烃气体参与反应,需要在材料表面进行纳米涂层,以改变表面的成分和性能。这种纳米层的表面张力接近于零,材料经过疏水处理,可以大大提高表面印刷的均匀性。

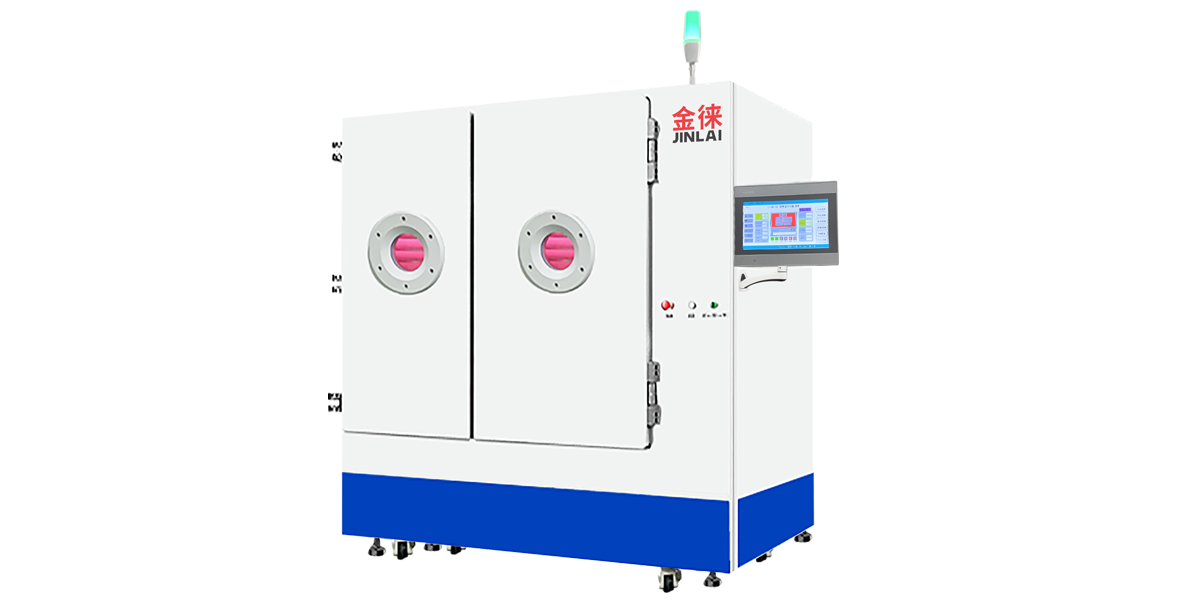

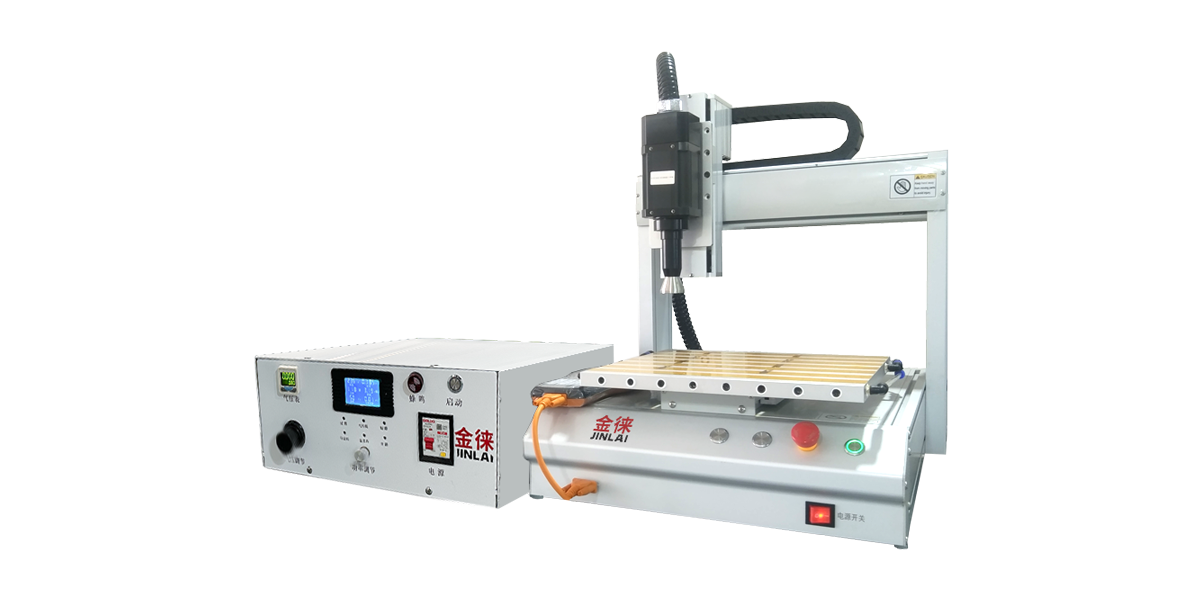

氩气plasma刻蚀机器

2、等离子清洗主要以物理反应为主。等离子清洗离子用于纯物理冲击,以去除附着在材料表面的原子。这也称为溅射腐蚀 (SPE)。使用氩气净化,氩离子以足够的能量照亮设备表面以去除污垢。聚合物中的聚合物化学键被分离成小分子,这些小分子被汽化并从入口真空泵中排出。同时,经过氩等离子清洗后,可以改变材料表面的微观形貌,使材料在分子范围内粗化,表面活性和结合性能显着提高。

此时聚丙烯腈表面的亲水性提高,磁控溅射镀层和镀铜加厚,溅射铜膜与聚丙烯腈的结合力也提高。改性聚丙烯腈对等离子清洗机表面的作用机理主要有两个方面: 1)氧气或氩气等离子与聚丙烯腈表面碰撞,聚丙烯腈表面变得光滑到粗糙。此外,氩等离子冲击可以破坏一些化学键,增加键面积,增加表面自由能,从而增加表面自由能。有的复合形成化学交联,有的与金属原子形成键合,提高铜膜的溅射结合强度。

此外,由于其优异的介电强度和抗氧化性,可以实现优异的阻隔效果。由于氮化硅的流动性不如氧化物的流动性好,刻蚀困难,采用等离子表面处理装置刻蚀可以克服刻蚀的难点。等离子蚀刻是通过化学或物理作用,或物理作用和化学作用的结合来实现的。在反应过程中,反应室内的气体通过辉光放电形成含有离子、电子和自由基等活性物质的等离子体。这些物质由于具有扩散性而被吸附在介质表面,与介质表面的原子发生化学作用,反应产生挥发性物质。

同时,更高能量的离子在一定压力下物理冲击和蚀刻介电表面,去除再沉积反应产物和聚合物。介质层的刻蚀是由等离子表面处理设备的物理和化学性能共同作用完成的。等离子刻蚀是晶圆制造工艺中非常重要的一步,也是微电子集成电路制造工艺与微纳制造工艺之间的重要环节。等离子表面处理 在涂层和光刻技术开发之后,通常等离子经过物理溅射和化学处理以去除不需要的金属。在这个过程中,光刻胶作为反应的保护膜。

氩气plasma刻蚀

在微电子行业,氩气plasma刻蚀机器等离子表面处理技术的刻蚀技术可以得到非常大规模的应用。规模整合。处理电路。在化学工程中,等离子表面处理和聚合技术可用于制备一些高分子薄膜材料。从环保的角度使用等离子仪表面处理技术的各种特性使污染物得以无害化处理。等离子表面处理技术现在广泛应用于许多学科,并且变得越来越重要。等离子表面处理技术的这篇文章来自北京。转载请注明出处。

氩气plasma清洗工作原理,plasma氩气作用