6、等离子设备无论加工加工对象是什么,PTFE等离子体刻蚀机器无论是金属材料、半导体、氧化物还是聚丙烯、PVC、PTFE、聚酰亚胺、聚酯、环氧树脂等高分子材料都可以处理多种材料。避免为物流运输、储存和释放清洁剂,以保持生产现场的清洁。 8、除清洁去污外,还可以改善脱衣衣的表面性能材料。例如,改进的表面润湿性、良好的薄膜附着力等在许多应用中都非常重要。 9、使用等离子设备清洗将大大提高清洗效率。

如果是这样,PTFEplasma刻蚀设备等离子清洗机处理的材料在高低温测试、有机化学气泡蚀刻、UV直接溶解的严格外力检测等热循环下,是否随实际结合效果发生变化?等离子清洗机对PTFE材料表面结合性能的提高可以通过低温等离子表面聚合,或低温等离子化学交联或其他反应来实现,但最终无论采用哪种方法,都是有机的. 利用等离子清洗剂技术的化学特性,对聚四氟乙烯表面的微粒结构或有机化学性质进行相应的改变,使聚四氟乙烯与各种粘合剂之间产生极好的结合力。

萘钠饰面和等离子外层改性剂的饰面均能有效持续改善PTFE材料的设计、印刷和附着力,PTFEplasma刻蚀设备但在很多方面仍存在差异。萘钠溶剂整理处理 特点如下。 1) PTFE 材料单层光洁度比较难加工,一般采用双面光洁度。 2)漆面呈强碱性,有相应的毒性,应避免以下情况: 3)生成的碳化层不耐紫外线,暴露在阳光下其附着力会急剧下降,因此处理后的PTFE材料必须在阴凉处清洗和干燥。

他他们专门将 PLASMA-SEALTIGHT 等离子装置 PTU1212 从位于加利福尼亚州海沃德的新 PLASMATREAT 技术中心运送到 LIVONIA,PTFE等离子体刻蚀机器在现场展示复合材料部件的等离子涂层。他们首先使用 OPENAIR® 大气压等离子体对不锈钢嵌件表面进行预清洁,然后涂上 PST 涂层,然后快速测试热压到 AKROMID® B3GF30 1 PST BLACK (6647)。

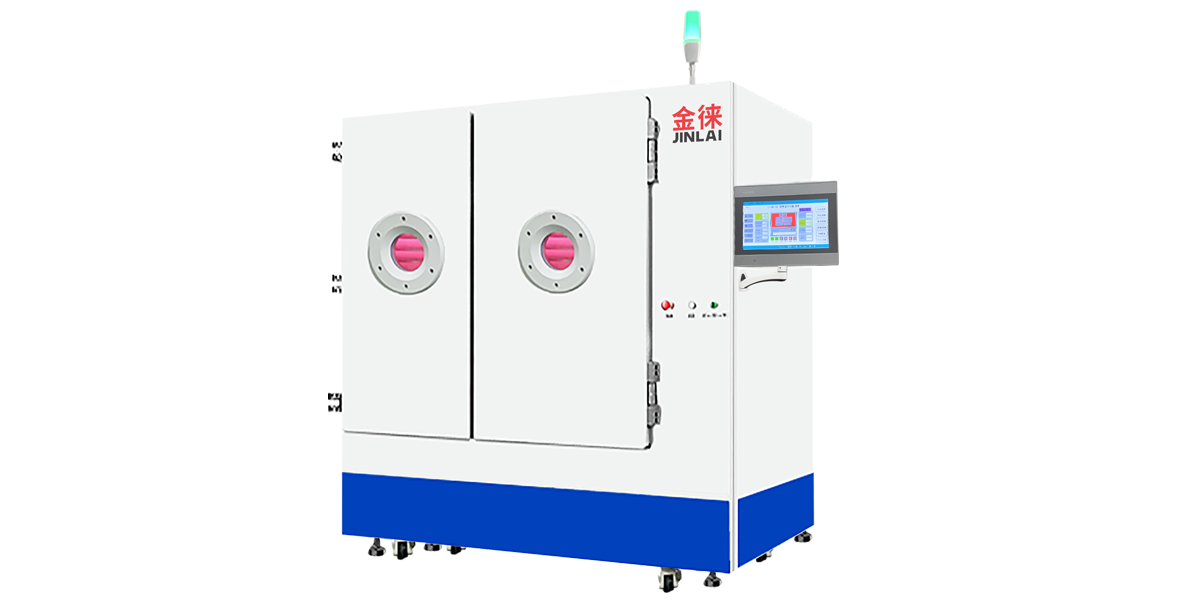

PTFE等离子体刻蚀机器

处理后的样品表面如下:它完全被水弄湿。长时间的等离子处理(15 分钟或更长时间)不仅会激活材料表面,还会对其进行蚀刻。蚀刻表面具有非常小的表面接触角并且是高度可润湿的。 6. 等离子涂层的聚合 在涂层过程中,两种气体同时进入反应室,气体在等离子环境中聚合。此应用程序比激活和清洁要求更严格。典型应用是形成燃料容器保护层、耐刮擦表面、类 PTFE 涂层、防水涂层等。涂层很薄,通常只有几微米,而且表面非常疏水。

其中,化学镀铜前的PTFE活化(化学)预处理是一个非常困难和重要的步骤。 PTFE材料化学镀铜前的活化(化学)处理方法有很多,但总的来说有两个目的:既能保证产品质量,又适合大批量生产。 a) 化学处理法:金属钠与萘在四氢呋喃或乙二醇二甲醚等非水溶剂溶液中反应,生成萘-钠络合物。萘钠处理的溶液会腐蚀孔隙中 PTFE 的表面原子。达到润湿孔壁的目的。

如何选择等离子清洗机设备厂家?首先,根据您的工艺要求选择合适的等离子清洗机设备,即常压等离子清洗机或真空等离子清洗机。其次,等离子清洗机品牌的选择很重要。目前,等离子清洗机技术应用广泛,特别是在发达国家,其中德国的等离子清洗机技术尤为先进。国内技术还处于起步阶段。德国著名等离子清洗机洗衣机包括 TIGRES 和 PLASMA TECHNOLOGY GMBH。

焊接材料的润湿性、金属丝的点焊强度、塑壳包覆的安全性。主要用于半导体零件、电光系统、晶体材料等集成电路芯片。使用倒装芯片集成电路芯片集成IC和IC芯片载体,不仅提供了超洁净的点焊接触面,而且显着提高了点焊接触面的化学活性(化学性),从而有效避免了虚焊现象的发生。 .有效减少孔洞,提高点焊质量。等离子表面处理设备还可以提高填料外缘的高度和相容性,提高集成电路芯片的强度,降低各种原材料的线膨胀系数。

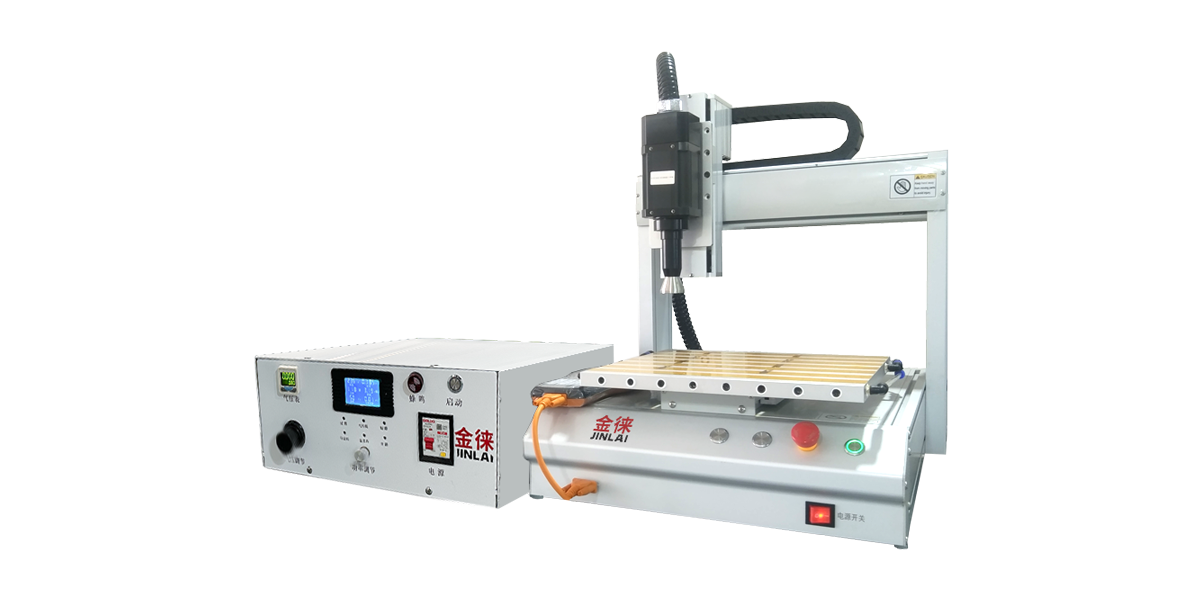

PTFEplasma刻蚀设备

与处理过的纤维相比,PTFEplasma刻蚀设备用处理过的纤维增强的所有 4 点测试样品都显示出最大的弯曲强度损失,约为 10% 至 20%。用未经处理的 PET 纤维增强的样品显示出弯曲软化,而用等离子清洁剂处理过的纤维样品发生变形和硬化。本文来自北京。转载请注明出处。。用等离子表面处理设备提高微流控芯片键合工艺的性能!等离子表面处理设备能否提高微流控芯片键合工艺的性能?请编辑讨论加入微流控芯片的过程。

为了更好地控制离子冲击能量,PTFE等离子体刻蚀机器通常将另一个射频电源电容耦合到衬底所在的晶片上。在感应放电过程中,线圈与电容驱动板级产生电容耦合元件。换言之,在产生等离子体的过程中,是由外部电源产生电压差。这等离子体密度和能量的独立控制是有害的。因此,一般在线圈和等离子体之间加一层静电屏蔽层,在不影响电感耦合的情况下滤除线圈的电容耦合分量。线圈布局对机器性能有重大影响,并且感应线圈设计通常因制造商而异。