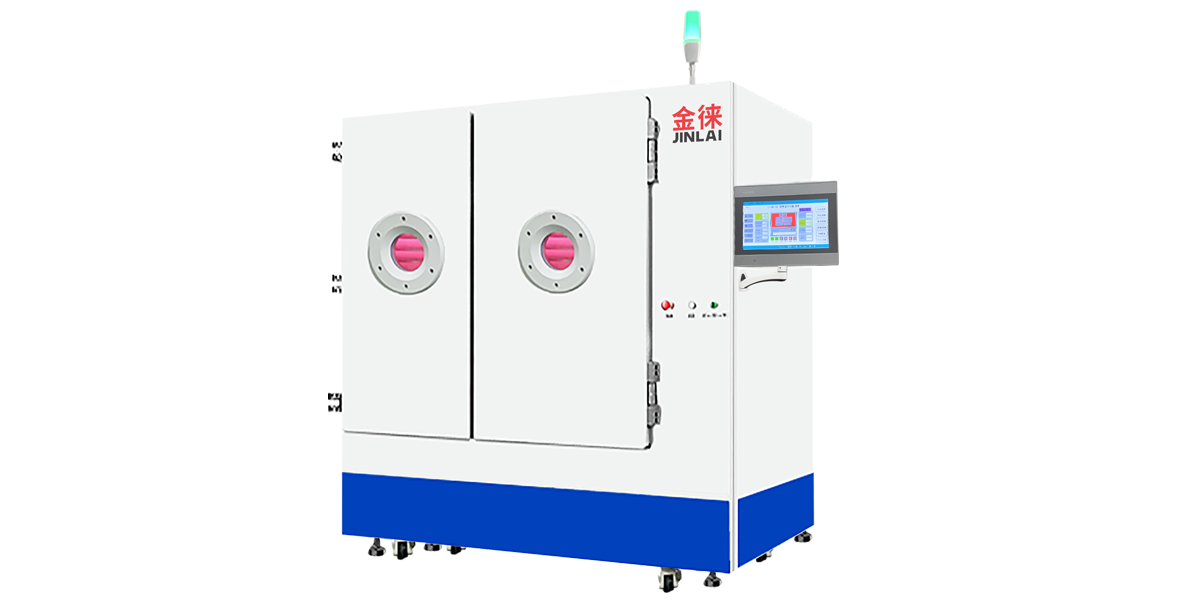

电芯电极耳整平后,焊缝表面改性处理方法利用等离子清洗机对电极耳表面进行处理,去除有机物、颗粒等杂质,使焊缝表面粗糙化,保证电极耳良好的焊接效果。电芯等离子清洗机加工流程的研究;电池充电→电极凸耳整平→等离子清洗→电池前→电池后→等离子清洗→电池下料等离子体清洗机通过高频高压将压缩空气或处理气体激发成等离子体,等离子体与有机物、微小颗粒发生物理或化学反应,形成洁净且略有粗糙的表面,彻底清洗无残留。

.jpg)

但是,焊缝表面改性处理方法有整个LED行业用于封装的真空等离子清洗机数量比较多,基本都是在线的。原因是因为成本相同,在线等离子清洗机产能大,效率高,性价比高。但从整个行业的发展趋势来看,在线等离子清洗机是主要趋势。但是,在线等离子清洗机可以连接到全自动生产线,需要手动上下料才能成为自动化离线等离子清洗机。。尤其是提高托槽与烙铁头之间的附着力,一般是对托槽进行清洁,因为托槽中有微小的有机物或氧化物,会削弱焊缝,并能产生气泡。用于。

然后添加焊料盖,焊缝表面改性处理方法有使图案暴露电极和焊缝。为了提高生产效率,一个衬底通常包含多个PBG衬底。

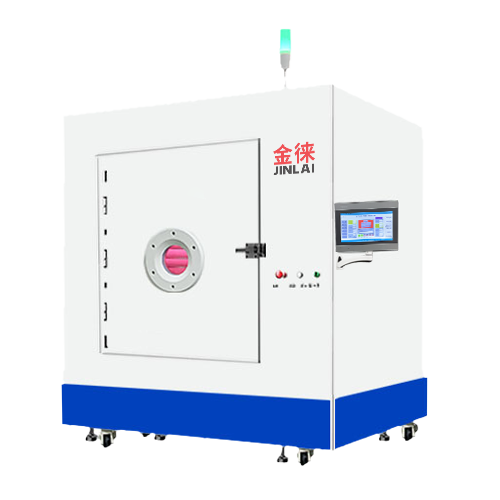

造成这些问题的主要原因是焊缝分层、虚焊和焊线强度低。造成这些问题的原因主要是颗粒污染物、氧化层,焊缝表面改性处理方法有上述污染物的存在导致芯片与框架基板之间的铜引线焊接不完全,或虚焊。等离子体主要通过活性等离子体对材料表面产生物理负电子和化学变化等单向或双向作用,然后在材料表面分子水平上去除污染物或实现变化。

焊缝表面改性处理方法有

.jpg)

大多数早期的晶体管都是同轴封装的,但后来被借用为TO封装,或称为同轴封装的光通信。如今,同轴器件因其易于制造和成本优势而成为主流光学器件市场应用。在光电器件的开发和制造中,封装往往占成本的60%~90%,而制造成本的80%来自于组装和封装过程。因此,封装对降低成本起着至关重要的作用,正逐渐成为研究的热点。 TO 封装中存在的问题主要包括焊缝剥离、虚焊或焊线强度不足。

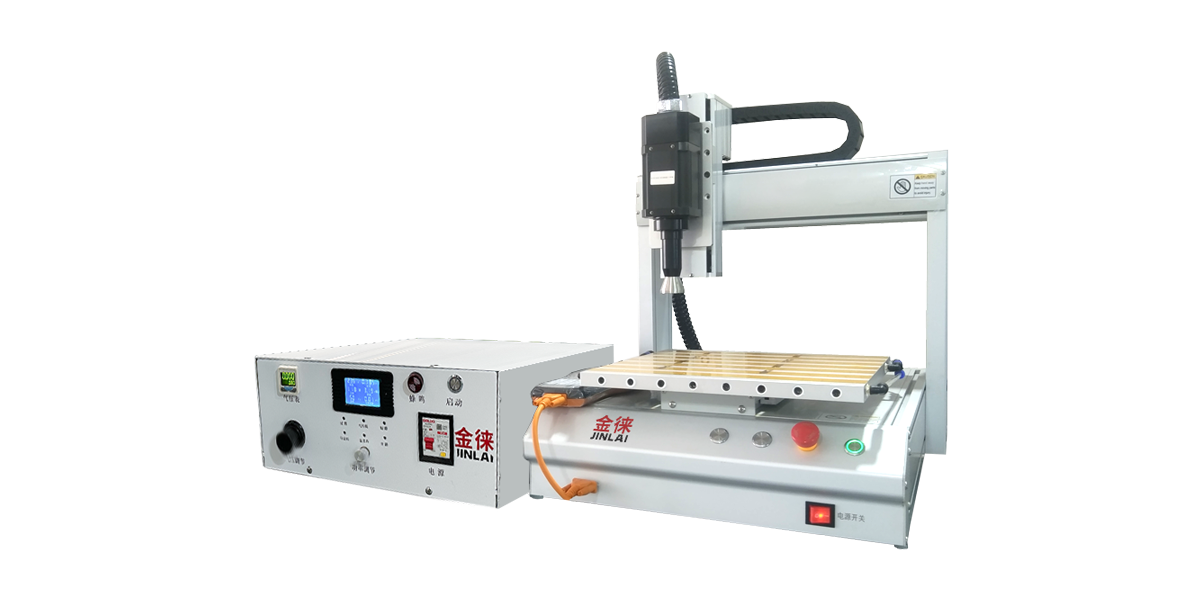

其它的化学反应效率较低,很难控制被去除物的质量,不稳定的聚酰亚胺对大部分化学物质都是惰性的。残渣处理-从PCB的内层和面板上进行除渣(辉光放电等离子处理除去抗蚀剂),对线路没有影响。消除了残余焊料,提高了焊缝的粘接性和可焊性。有时,抗蚀剂会残留在细间隔电路中,如在腐蚀前不清除残渣,线路板可能发生短路。

这样可以有效提高其表面活性,显着提高粘结剂的流动性。表面环氧树脂改善了芯片与封装基板之间的结合和润湿性,减少了芯片与基板之间的分层,提高了导热性,提高了IC封装的可靠性。稳定,延长产品寿命。。等离子清洗机(点击查看详情)是一项新技术,它利用等离子来达到传统清洗方法无法达到的效果。等离子体,物质的第四态,是一种电离的气态物质,由一个被剥夺了部分电子的原子和原子电离后产生的正负电子组成。

常压等离子处理上浆织物后,织物表面的浆料被打碎,水洗后试样表面洁净;经过常压等离子处理后的织物强力有所增加,吸高度增加,退浆率较低压等离子处理明显提高,且达到了常规退浆的要求。 综上所述,等离子处理效果良好且达到环保要求,是一种有着广阔应用前景的新技术。。plasma是根据等离子体成分的活性作用去除物体表层污渍的洁面方法。在电子工业中属于干式清洗,需要真空泵制造一定的真空条件以满足清洗需求。

.jpg)

焊缝表面改性处理方法

聚四氟乙烯膜和多个名称,如氟塑料薄膜、聚四氟乙烯薄膜,如聚四氟乙烯薄膜,这种材料非常有用的属性,如化学惰性、低摩擦系数、磨损、高阻穿刺和抗撕裂,等等,但其表面光滑,附着力差,润湿性差,但没有表面处理技术,焊缝表面改性处理方法粘接困难。等离子体表面处理机可以很好地解决这个问题,通过提高材料的表面能来提高材料的润湿性,等离子体是既成功又环保的表面处理方法,它是基于空气中的高压放电原理。

带电粒子之间存在库仑力,焊缝表面改性处理方法有其动力学行为受磁场影响或控制。等离子体的产生 在我们的日常生活环境中,我们对等离子体并不熟悉,因为没有等离子体产生的条件。事实上,在某些情况下您可以看到自然界中的等离子体现象,例如闪电和极光。在宇宙中,像太阳这样的恒星,99%以上的物质都以等离子体状态存在。在实验条件下产生等离子体的方法有很多,但在大气压下的脱气是渐进的。与低压除气相比,常压除气不需要复杂的真空系统并显着降低成本。