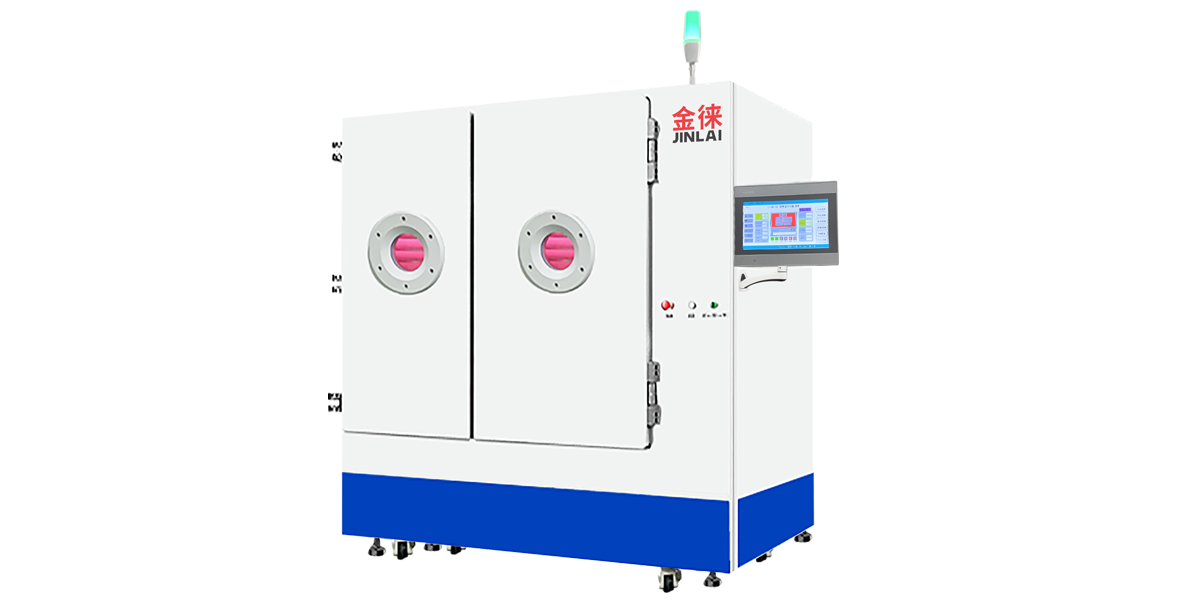

图1.2 真空等离子清洗机放电原理示意图真空等离子清洗机的运行流程如下:1、打开真空等离子清洗机反应仓门,油漆附着力冲击将产品放入极板上,也可以放在托盘上;2、设置好所需要的工作参数后,关闭真空反应仓门;3、反应仓完全闭合到位后,开始抽真空,真空工作腔内的压力将持续下降,直至设定的基础压力,基础压力一般设定范围在300~1000Pa,设备的极限真空为1Pa,压升率≤0.65L/h,真空泵抽真空能力极限为0.5Pa,抽真空状态将一直保持到辉光结束;4、工作腔内的压力到达基础压力时,开始充入工艺气体,不同材质选择不同的工艺气体,一般流量控制在160SCCM(即标态下的ml/min)左右,随着工艺气体的充入及持续的抽真空,真空工作腔内压力将达到一个临时的动态平衡,一般情况下为40Pa左右;5、当达到临时动态平衡时,并持续保持5s后开始辉光放电,对工件表面进行等离子清洗,根据不同的清洗工件可以选择不同的辉光放电功率及辉光时间,一般可设置成功率几百瓦,辉光时间几分钟到几十分钟不等;6、辉光放电计时结束,净化开始,充入的氮气起到快速破真空以及形成保护气氛的作用,这一步也可以省略,在清洗半导体元器件时可能会通入保护气氛起到净化作用;7、当真空工作腔内的压力接近常压时,净化停止,以防止高压的氮气流冲击仓门导致危险,平衡开启,使常压空气进入真空工作腔内直至仓门能够开启;8、清洗完毕,打开真空腔门,取出被清洗产品,一个清洗流程结束。

.jpg)

在高(效)能等离子表面处理设备工艺的冲击下,油漆附着力检测方法有哪些这种原材料的表面结构足以实现利润最大化。此外,原材料的表面会产生特定的层,因此塑料和塑料可以进行包装印刷、涂胶、涂胶等实际操作。等离子表面处理设备技术用于解决橡胶制品的表面问题,使用方便,解决了正反面无有害物质的问题。它使用方便、效率高、运行成本低。

这种情况下的等离子处理有以下效果:表面有机层的灰化-表面受到物理冲击和化学处理- 在真空和临时高温下,油漆附着力冲击污染物会部分蒸发- 污染物在下方高能离子的影响下由真空泵粉碎排出-紫外线破坏污染物 等离子处理每秒只能穿透几纳米的厚度,因此污染物层不会太厚,适合无指纹。去除氧化物金属氧化物与工艺气体发生化学反应该过程使用氢气或氢气和氩气的混合物。也可以使用两步处理过程。

因此,油漆附着力冲击等离子体处理具有经济和生态优势,为印染分拣工人提供了开发创新工艺以实现新分拣效果的机会。等离子体加工被认为是一种比传统湿法纺织加工更环保的工艺。。不同种类催化剂在常压等离子体作用下的催化活性:常压等离子体与催化剂共活化CO2氧化乙烷反应的主要产物是乙烯、乙炔和少量甲烷。当然,乙烷以CO2为氧化剂的deradon反应的副产物合成气(CO+H2)和少量水也可以检测到。

油漆附着力冲击

.jpg)

3)SF2000伺服压力机能实时压装曲线显示与存储功能,实现NG产品0%。4)伺服压力机SF2000的节能效果达80%以上,是与其他设备相比更加环保、安全,能满足无尘车间内设备使用要求。5)SF2000伺服压力机可设定 套压装程序,实现一机多用。

可以解决99%的PCB故障(上图)-等离子清洗厂家分析电容损坏引起的故障在电子设备中比较多,尤其是电解电容损坏。电容损坏表现为: 1。容量较小;2。总容量损失; 3.泄漏; 4.短路。电容器在电路中起着多种作用,电容器引起的故障也各有特点。工控电路板以数字电路为主,电容主要用于电源滤波,较少用于信号耦合和振荡电路。

包括旋喷、宽幅、常压、4D智能集成、真空等等离子清洗机。在汽车内部植绒可以达到装饰、美观、减震、降噪的目的。等离子表面处理器已逐渐成为汽车内饰件植绒表面处理工艺优化、生产效率优化和产品质量优化的标准加工技术。根据装饰件或植绒件类型的不同,汽车内饰植绒产品的功能会受到关注,大致可分为两类:一类是软化和装饰,使装饰的外观和手感更加华丽舒适,如仪表盘面、立柱护板面、门板外表面、门框密封条、储物盒等。

器件尺寸的不均匀性将极大地影响整个器件的稳定性、漏电流和电池功率损耗,从而导致器件失效和良率降低。为了准确控制刻蚀过程,提高刻蚀效果,对原子层刻蚀技术进行了开发和研究。原子层蚀刻技术虽然早在20多年前就被报道,但与传统蚀刻技术相比,其蚀刻速度相对较慢,且蚀刻产率较低,限制了其在半导体制造业中的应用。

.jpg)

油漆附着力检测方法有哪些