复合电离辐射是指自由电子被离子捕获,静电喷粉附着力差什么原因合成成低价离子或中性离子,发射电磁波的过程。在复杂的辐射跃迁过程中,电子从自由态变为束缚态。电离辐射是指等离子体中带电粒子在其他粒子的静电势场作用下速度发生变化时,其动能发生变化而产生的电磁辐射。在等离子体处理器中,电子速度远大于离子速度,因此韧性电离辐射主要是由电子产生的.由于离子电场的作用,当自由电子接近正离子时,它们的惯性运动被阻挡,造成电磁辐射和能量损失。

喷粉附着力差原因.jpg)

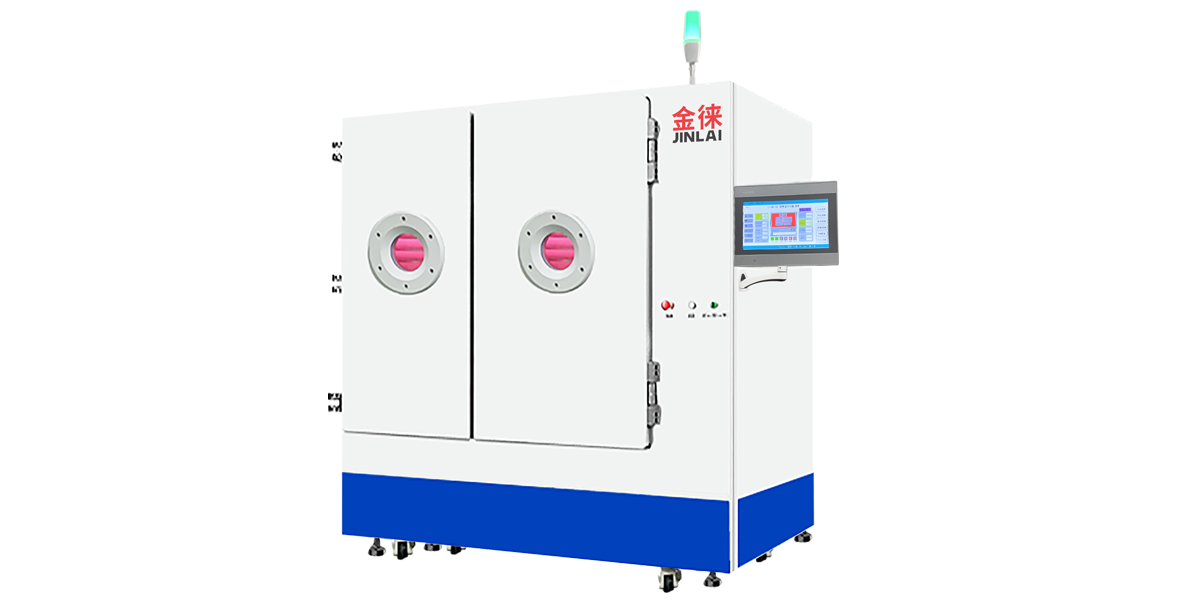

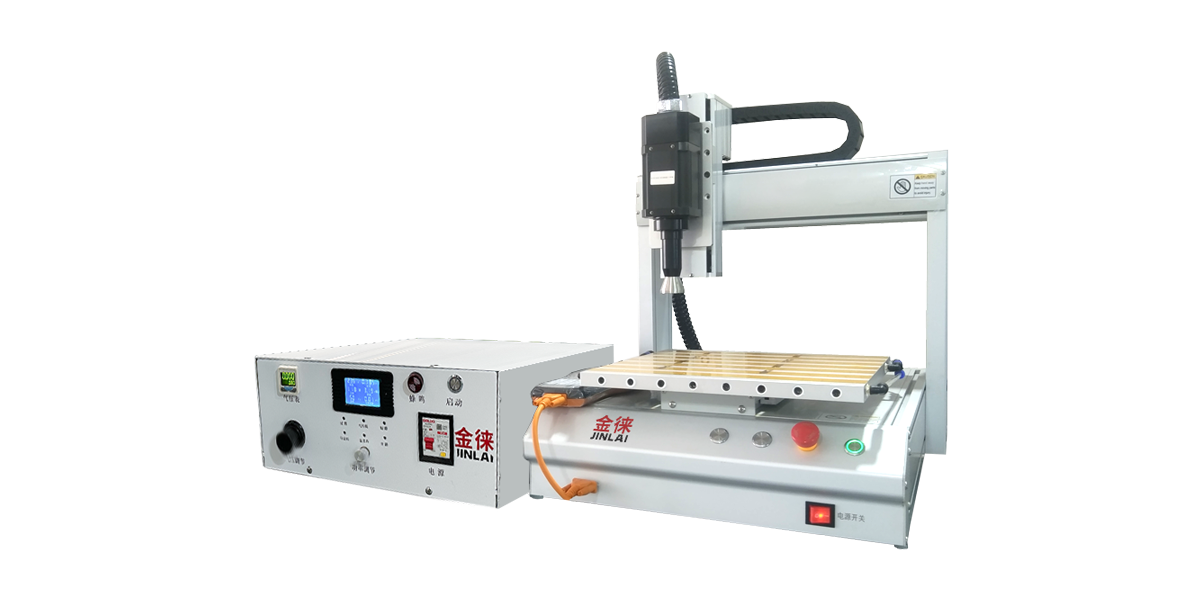

等离子设备等离子加工技术在电子行业的应用主要是电子元器件加工的预处理、PCB清洗、静电去除、LED支架、晶圆、IC等的清洗或耦合等。在电子工业中,喷粉附着力差电子元件和电路板的制造和加工需要极高的清洁度和严格的无电荷放电。等离子表面处理不仅达到了高清洁度的清洗要求,而且处理过程是一个完全无电位的过程。换言之,在等离子体处理过程中,电路板上没有形成电位差,也没有发生放电。

有多种后蚀刻方法,喷粉附着力差例如先蚀刻孔,然后蚀刻孔,然后同时蚀刻孔。然而,静电往往会残留在蚀刻后的晶圆上,静电去除的好坏直接影响通道和过孔的质量。工业中常用的一种方法是在等离子体后介电蚀刻清洗过程中使用后大气等离子体清洁器使用水溶性多组分有机混合物。等离子蚀刻后污染和清洁技术允许在清洁过程中使用水溶性多组分有机主体混合物(溶液 A)来去除通孔和沟槽中的残留副产物,例如硅、碳和铜。

未经处理的连接会出现虚焊、脱焊、接头强度降低等缺陷,静电喷粉附着力差什么原因导致接头应力差异较大,无法保证产品的长期可靠性。等离子清洗技术可以有效去除粘合区的污染物,提高粘合区的表面化学能和润湿性。因此,引线键合前的等离子清洗可以显着降低键合失败率并提高产品可靠性。等离子清洗工艺是一种重要的干洗方法,它既干净又不分物体,都能清洗干净。

喷粉附着力差原因

喷粉附着力差原因.jpg)

等离子清洗能够全面提高商品表层的粗造度和润湿性,有利于银胶的铺设和处理芯片的附着。同时能够大大降低银胶的消耗,减少成本。2)等离子清洗机在引线键合前:处理芯片黏附到基板上之后,经由持续高温固化,其上具有的环境污染成分很有可能包括有微颗粒及氧化成分等,这类环境污染成分从物理和化学变化使引线与处理芯片及基板相互间电焊焊接不充分或黏附能力差,导致引线键合的强度不足。

一是在生产过程中,表面不可避免的沾染了大量污染物(如有(机)物,氧化物,环氧树脂,微小颗粒物),影响了粘接(效)果。二是LED灯具的制造材料主要为PP、PE等难粘塑料。这类塑料本身表面能低润湿能力差、结晶度高、分子链呈非极性、存在较弱的边缘界。胶水粘接时,很容易出现粘接不牢开胶的情况。等离子表面处理机在LED灯具等离子清洗过程中,正好完(美)的解决了这两个问题。

这些污染物的形成原因、位置和清除方法:颗粒:颗粒主要是聚合物、光刻胶和蚀刻杂质。这种污染物通常吸附在晶圆表面,影响器件光刻工艺的几何图案形成和电参数。这类污染物的去除方法主要是通过物理或化学方法对颗粒进行清洗,逐渐减小颗粒与晶圆表面的接触面积,然后去除。有机物:有机杂质来源广泛,如人体皮肤油脂、细菌、机油、真空油脂、光刻胶、清洁溶剂等。

在微电子封装生产过程中,由于各种指纹、助焊剂、交叉污染和自然氧化等原因,器件和材料会形成各种表面污染,包括有机物、环氧树脂、光刻胶和焊料、金属盐等。这些污渍会对包装生产工艺和质量产生重大影响。等离子清洗的使用,通过在污染分子生产过程中去除工件表面原子,轻松保证工件表面原子之间的紧密接触,从而有效提高键合强度,提高晶圆键合质量,降低泄漏率,提高组件的封装性能、产量和可靠性。

喷粉附着力差原因.jpg)

喷粉附着力差原因

2、FC-CBGA封装工艺过程: ①陶瓷基板 由于FC-CBGA基材为多层陶瓷基材,静电喷粉附着力差什么原因其制作比较困难。由于基板的布线密度高,间距窄,通孔也多,以及对基板共面的要求高等原因。其主要工艺为:先将多层陶瓷片基材高温共烧成多层陶瓷金属化基材,再在基材上制作多层金属线,然后电镀等。在CBGA组装过程中,基板与芯片、PCB板的CTE不匹配是导致产品失效的主要原因。

产生的焊点结构太脆。必须注意不要与使用低锡含量焊料产生的深色混淆。这个问题的另一个原因是制造过程中使用的焊料成分发生变化,喷粉附着力差原因杂质含量过高。您需要添加纯锡或更换焊料。点由微量玻璃引起的纤维层压的物理变化,例如层与层之间的分离。但这不是一个坏焊点。原因是板子过热,需要降低预热/焊接温度或提高板速。问题3:PCB焊点变金一般PCB上的焊锡是银灰色的,但也可能有金焊点。这个问题的主要原因是温度太高。