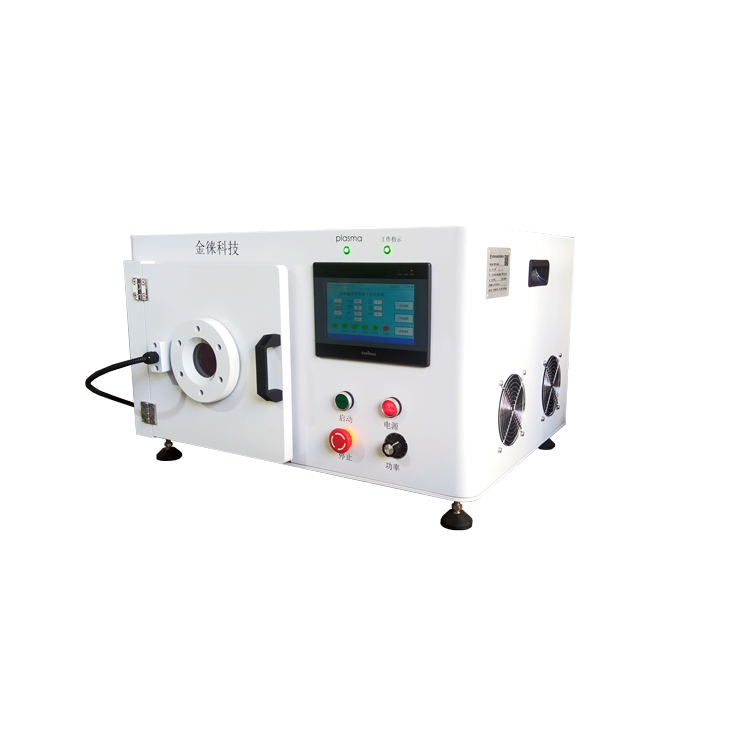

处理气体和基材由真空泵抽出,pcb蚀刻因子是好多表面连续覆盖新鲜处理气体,从而达到蚀刻的目的。等离子体蚀刻主要是对基片表面进行粗化处理,以增强涂层与基片之间的结合力。在化学镀镍磷制备嵌入式电阻的研究中,等离子体刻蚀可使fr-4或PI表面粗化,从而增强fr-4、PI与镍磷电阻层之间的结合力。

表面活化溶液经过等离子体表面处理后,蚀刻因子要求标准增强物体的外观能量,亲水性,改善附着力,附着力。表面蚀刻液将数据表面经过反应性气体等离子体选择性蚀刻,蚀刻后的数据转化为气相,由真空泵排出,处理后的数据比产品表面微观增加,具有突出的亲水性。纳米涂层溶液经等离子清洗机处理后,等离子体引导聚合作用构成纳米涂层。各种资料通过外涂层,疏水(疏水)、亲水(亲水)、疏脂(抗脂)、疏水(抗油)。

Liu等系统地研究了双大马士革结构的临界尺寸与早期电磁破坏之间的关系。图蚀刻双大马士革结构,蚀刻因子小是什么原因MH为槽深,VH为通孔深度,D1为斜面上通孔开口尺寸,D2为底通孔尺寸。根据这些参数,可以进一步定义两个关键的深宽比,即Via AR=VH/ D2和Chamfer AR=MH/ D1。通孔中出现电磁失效的孔洞。引起电磁破坏的孔发生在通孔上方的斜面上,称为斜面破坏模式。

例如,蚀刻因子小是什么原因增加一个米尔顿的压力可以显著降低离子的碰撞能量(前提是碰撞能量没有完全消除),从而消除等离子体表面的粗糙度。氧等离子体的过程比氩轻得多,其轻微的化学蚀刻可用于在纳米尺度上粗化聚合物材料。总之,等离子体可用于表面清洁、活化和微粗化综合效果是增加细胞粘附(比未处理的基质多30%),导致细胞分布更均匀。。

蚀刻因子小是什么原因:

接触孔技术过程集成的两个重要里程碑是使用NiSi(金属镍硅化物)代替CoSi(金属钴硅化物)作为65nm技术节点的接触金属,以减少接触电阻和信号延迟。并利用高应力氮化硅材料从45nm技术来改善结器件的性能,并作为触点蚀刻停止层(CESL)。随着接触孔蚀刻技术的发展,在65nm/55nm技术节点之前,带有光致抗蚀剂掩膜的氧化硅材料全部被蚀刻。

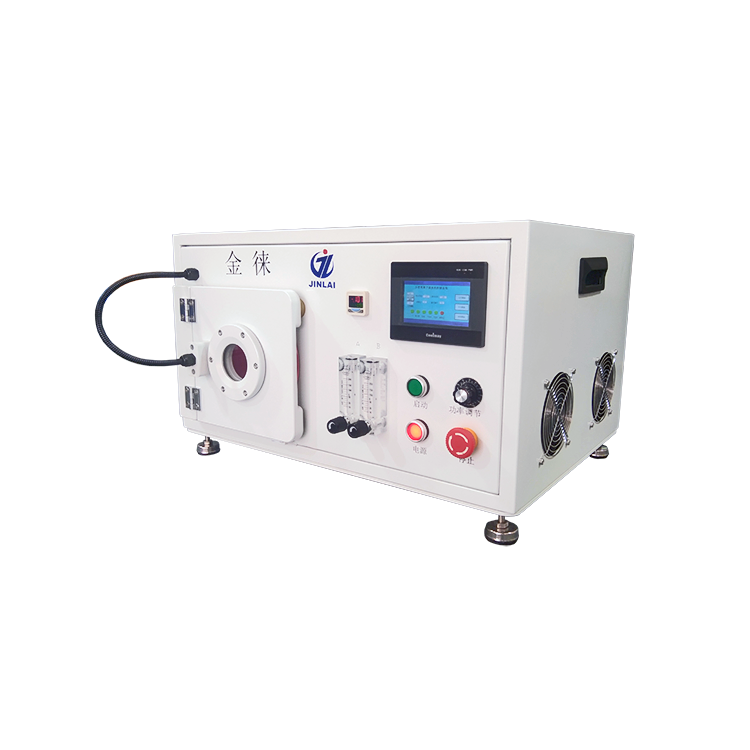

为了去除玻璃上的一些金属颗粒或其他污染物,在等离子体清洗液晶玻璃时,活化气体是氧等离子体,等离子体清洗机表面性能好,亲水处理仪可以无污染高效的去除油性污垢和有机污染物颗粒。等离子体活化清洗机表面性能,广泛应用于:1。表面等离子体激活/清洗;2。2 .等离子处理后上胶;等离子体蚀刻/激活;4。

另外,由于互连密集多层PCB的生产需求不断增加,很多盲孔都是用激光技术钻的,这是激光钻盲孔应用的副产品。碳,需要去除之前的孔金属化过程。此时,等离子体处理技术,毫不犹豫地承担起了去碳的责任。(4)内部预处理:由于各种印刷电路板的生产需求不断增加,对相应的处理技术的要求也越来越高。柔性印刷线路板和刚性柔性印刷线路板的内部预处理,可以增加表面粗糙度和活化度,增加内层之间的结合力,提高生产良率也具有重要意义。

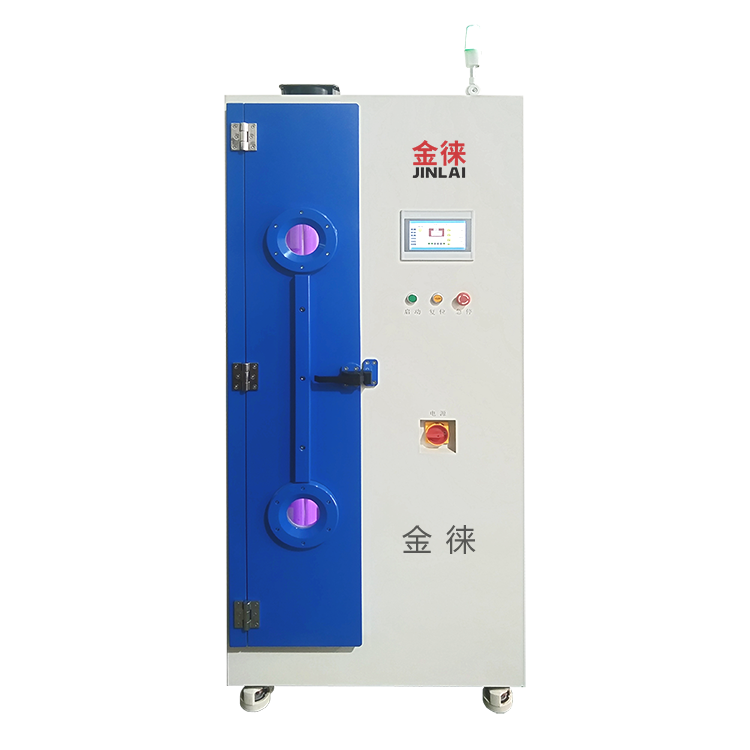

射频等离子体火焰处理器化学气相沉积(MPCVD)法制备金刚石,MPCVD法的优势已经非常明显,世界高端金刚石基本上都是用MPCVD法制备的,与其他生长方法相比,MPCVD法具有无极性放电、生长速度快、金刚石杂质少等优点,是一种理想的金刚石生长方法。近年来,MPCVD技术取得了很大的进展,对金刚石沉积工艺参数影响的研究已经成熟。然而,对MPCVD器件谐振腔的研究还需要进一步的研究。

蚀刻因子要求标准:

金属、半导体、氧化物和大多数聚合物材料,蚀刻因子要求标准如聚酯、聚丙烯、聚酰亚胺、环氧树脂,甚至聚四氟乙烯,都得到了良好的处理。PCB材料的组成不外乎以上几种。等离子体清洗可以实现对整体结构、局部结构和复杂结构的清洗,可以加工PCB微片的任何形状和结构。等离子清洗还具有以下特点:1。

碱性蚀刻因子标准,蚀刻因子的IPC标准,蚀刻因子的控制标准是多少pcb蚀刻因子是什么,蚀刻因子是什么意思,蚀刻残铜是什么原因,线路板蚀刻不净是什么原因,AG玻璃蚀刻不良是什么原因PCB蚀刻因子