该电池为铜铟镓硒,电池极片等离子体蚀刻设备被称为CIGS薄膜太阳能电池。目前,世界上很少有公司采用这种技术。 "记者证实,八块小型玻璃太阳能电池板通过电线连接在一起,每块电池板后面都有一个小型接收器。接收器通过电线连接到变压器,而灯“只要有光,即使是阴天,这个小灯泡也会保持亮起”。该工作人员告诉记者,该公司生产的薄膜太阳能电池的光电转换效率达到了目前CIGS太阳能电池9.5%的最高转换水平。

用低温等离子体表面处理装置对锂电池表面进行处理后发现,电池极片等离子体蚀刻设备锂电池的峰值功率和光电转换效率平均提高了5%左右。有人提出使用低温等离子表面处理装置对SiN锂电池表面进行钝化处理,去除磷光玻璃板,清洁电池并优化表面纹理。因此,这项技术可以提高太阳能电池板的产品性能。采用等离子表面处理设备技术对镀膜GP PV背板的含氟镀膜表面进行处理时,处理功率达到4.0kw,时间超过3秒时表面性能达到高稳定性。

提高冷等离子体处理能力和处理时间有利于提高表面层性能。对于硅片面板,电池极片等离子体蚀刻实验结果表明,传统硅基太阳能制备技术生产的太阳能电池光电转换效率可达17%,难以突破。冷等离子子技术用于处理电池的表面。结果表明,太阳能电池可以将电池的峰值功率和光电转换效率平均提高5%左右。用低温等离子体处理光静电电池表层的方法可以钝化氮化硅表层,去除磷硅玻璃,清洁电池,优化表层纹理。...因此,该技术可用于提高太阳能电池的产品性能。

我用氙气灯照亮了成品,电池极片等离子体蚀刻解决了问题,测试它,并改进它。工艺。 ”工作人员说,“不过现在技术已经很成熟了。”据介绍,该公司的薄膜太阳能电池是世界上最大的,每块玻璃1.54平方米,设置130瓦。 C 衣服实际上可以加热。未来“这里是CIGS薄膜,在太阳能技术领域学到的重大核心技术,在生产线、生产制备工艺、主要生产原料核心设备等方面实现了全面突破,国外垄断格局正在发生变化。” ”该公司代表说。

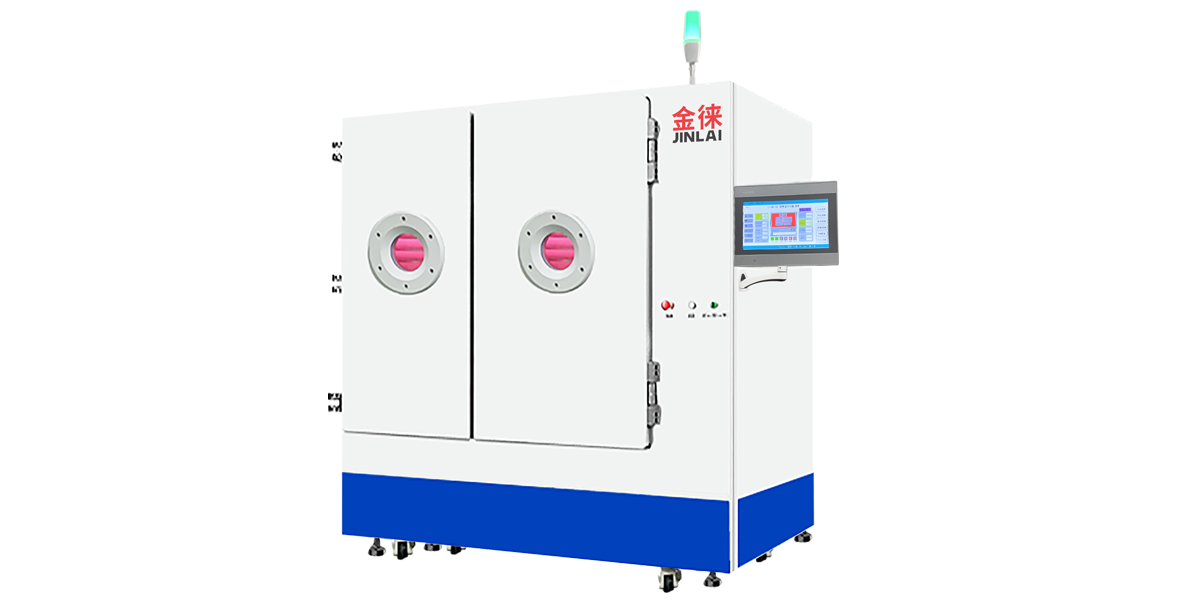

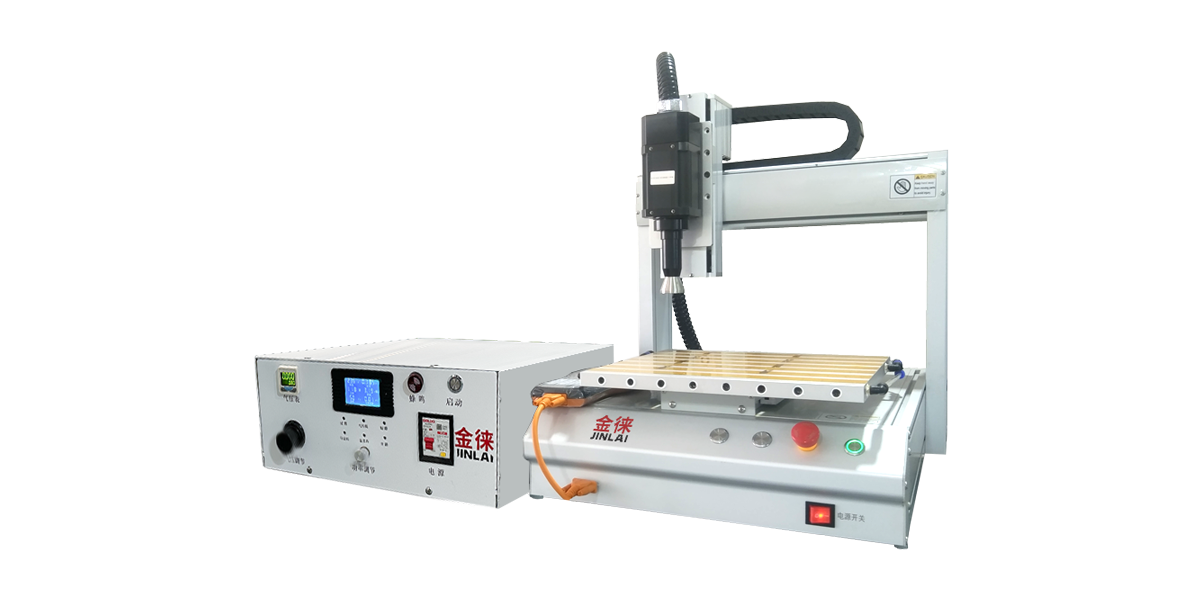

电池极片等离子体蚀刻设备

我们有信心等离子技术的范围将不断扩大,很快等离子清洗设备和工艺将逐渐被湿法清洗工艺所取代,湿法清洗工艺在环保和效率方面具有优势。随着等离子清洗技术的成熟和成本的下降,其在航空航天制造中的应用变得越来越普遍。。等离子清洗机清洗锂电池:等离子清洗机的清洗效果:很多精密电子产品都含有任何人都看不见的有机化合物污染物。这些有机化合物直接影响产品的安全可靠性和后续应用的稳定性。

在日常生活中,我们常见的锂电池因其独特的性能优势,被广泛应用于笔记本电脑、相机、移动通讯等移动设备中。新能源电池包的可靠性要求非常高,因此需要稳定放电,防止所有焊丝脱落。因此,焊丝的焊接位置尤为重要。今天的主题是如何在焊接和涂层阶段提高电池的附着力,以提高锂电池的制造工艺和可靠性。锂离子电池的制造与一个工艺步骤密切相关。它由三部分组成:极片制造、电池单元制造和电池组装。

各种材料可以通过表面涂层制成疏水(hydrophobic)、亲水(hydrophilic)、疏油(耐油)和疏油(耐油)。 5.等离子清洗机PBC制造解决方案这实际上涉及到等离子蚀刻的过程。等离子清洗机通过使等离子与物体表面碰撞来实现表面胶体的PBC去除。 PCB 制造商使用等离子清洁剂蚀刻系统进行去污和蚀刻,以去除钻孔中的绝缘层并最终提高产品质量。

这些反应性粒子扩散到蚀刻部分并与蚀刻材料反应形成挥发性响应并被去除。从从某种意义上说,等离子清洗就是光等离子蚀刻。。等离子表面处理设备的执行过程如下。 (1)将等离子表面处理装置清洗后的工件送至真空稳定,开启执行装置,逐渐启动排气口,真空度达到10Pa左右的标准真空度。典型的排气时间约为 2 分钟。 (2)等离子表面处理装置的清洗气体通入真空中,压力保持在Pa。可根据清洗剂选择氧气、氢气、氩气或氮气。

电池极片等离子体蚀刻设备

② 表面粗化粗糙化等离子清洗机的表面也称为表面蚀刻。氩等离子清洗机的表面张力大大提高。活性气体产生的等离子体也可以增加表面粗糙度,电池极片等离子体蚀刻设备但氩气电离后产生的颗粒比较重,氩离子在电场作用下的动能显着高。效果优于活性气体。越来越清楚的是,Z广泛用于无机基材的表面粗糙化工艺。玻璃基板表面处理、金属基板表面处理等③ 活性气体支撑等离子清洁器活化和清洁过程通常使用工艺气体的组合来获得更好的结果。

天鹅绒布、植绒布、PU涂层、硅胶涂层工艺使得这些涂层工艺的材料难以粘附。以前,电池极片等离子体蚀刻设备通常使用逐步研磨和抛光工艺来增加橡胶条的表面粗糙度并施加底漆。研磨和抛光制造过程费时费力,生产能力低。与挤出机在线加工、涂底漆等工艺不兼容,通常选择分步抛光工艺来增加胶条表面粗糙度,涂底漆、打磨、抛光等制造工艺耗时耗力,生产产能低,无法与挤压相媲美。在线处理设备容易产生二次污染。