目前,PP料板材刻蚀设备PE、PP、ABS、PET等许多工业塑料的表面无法完全润湿。这使得在表面上涂漆、打印和粘合变得困难。甚至某些有机材料、金属、硅橡胶等的涂层和粘合通常也很困难,或者需要以相当高的成本使用特殊的聚合物。当今市场上的许多产品都依赖于等离子技术,例如表面粘合、印刷和涂层改进。等离子清洗技术包括表面清洗、表面活化、表面能变化、改善表面润湿性、粘合和粘合表面准备、表面改性和表面处理。

污染、废液、废气处理、节能、降低成本哪些环节需要使用等离子表面处理,PP料板材刻蚀设备例如儿童玩具表面贴合、儿童玩具丝印前处理、PP玩具表面喷涂前处理、PP玩具表面贴合前处理,PP玩具表面丝印前处理。当等离子体与原材料接触时,能量作用于原材料的表层。物质表面分子的活性状态和物理结构的变化。有针对性地改善原材料的表面性能。各种含氧官能团的加入,使原料表面变为非极性,使其不易粘附特定极性,更易粘附,亲水性好。

整个表层的减少对应于整个表层的极性成分比率(P/(8+))%的逐渐降低。 ,PP料板材刻蚀机器而相应的色散成分比为(18/(σ+Jun))%,但逐渐增加。 CPP薄膜用等离子表面处理机处理后,整个表层中极性成分的比例降低,整个表层中分散成分的比例增加。同时,上下放置至少 10H 可以最大限度地减少表面层和极性和色散分量。在 10H 时,极性和色散成分的变化趋于几乎平衡。

这些基团的引入增加了材料表层的极性,PP料板材刻蚀设备从而提高了材料表层的润湿性,显着降低了接触角,改善了整个表层,尤其是极性组分。因此,材料的表层会发生变化,但变化的效果会随着时间的推移而逐渐减弱。这是由于放置一段时间后新引入的亲水基团潜入材料表面下造成的。等离子表面处理机的CPP薄膜用107胶粘合固化后,拉伸强度明显提高,粘合强度大大提高。

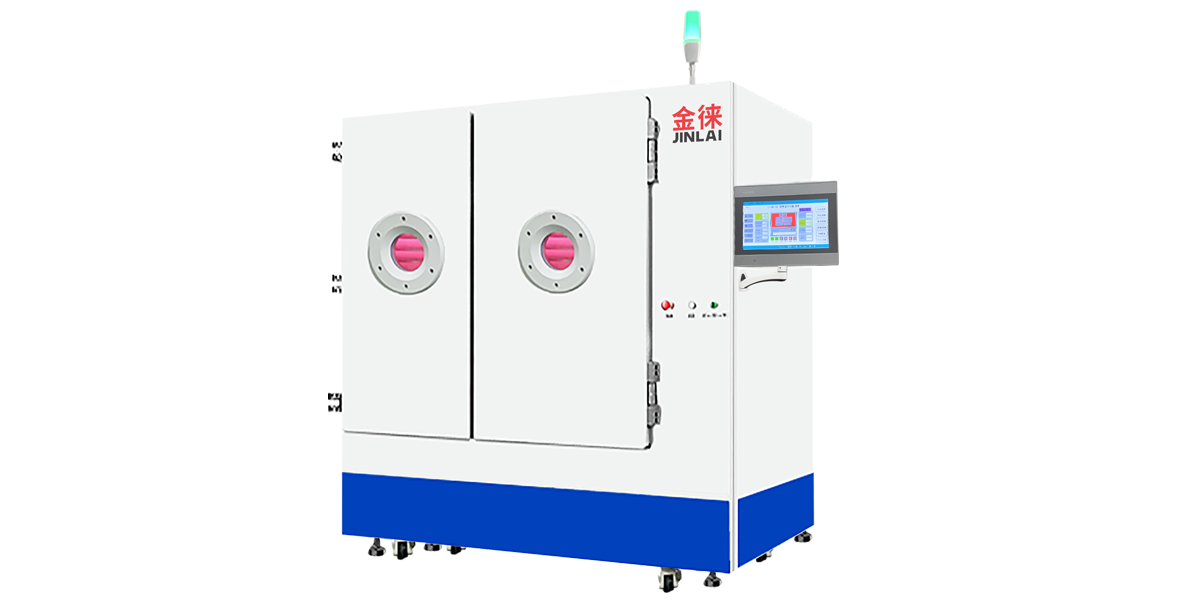

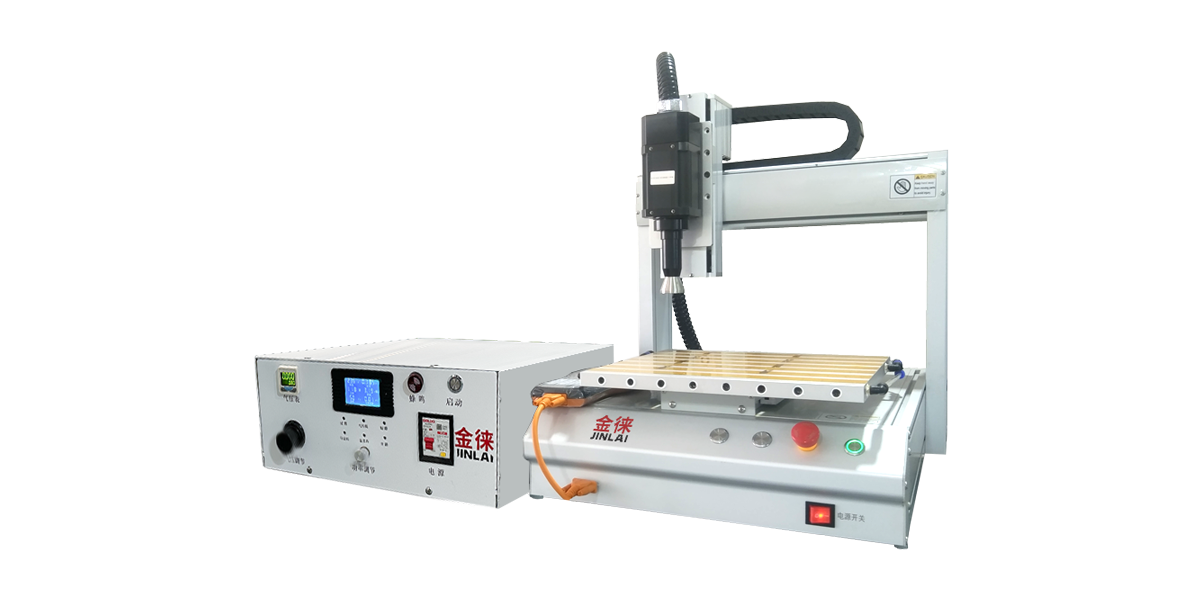

PP料板材刻蚀机器

以CPP薄膜为例,等离子表面处理机的表层在前24小时内急剧下降,而CPP薄膜的表层用107胶粘合,固化48小时,但粘合强度仍然很强。是的, 107胶层对时效性影响很大。可以看出等离子表面处理功能大大提高了CPP薄膜的表面润湿性,提高了附着力。

CPP薄膜等离子处理后,放置几个小时,然后测量其表面张力。空气等离子处理后CPP薄膜的表面张力随着放置时间的延长而增加。表面张力随着放置时间的延长而增加,表面能也需要随着放置时间而变化。在CPP的情况下,空气处理等离子清洗机的老化与等离子处理时间几乎没有关系。前几个小时表面能急剧下降,随后表面能下降速度减慢,24小时后表面能基本达到平衡,无明显变化。。

我认为有很大的发展。。CPP膜等离子处理增加材料表面极性 CPP膜增加等离子处理后材料表面极性相容性、抗静电性能、表面硬化等。对高分子材料进行等离子表面改性以获得高性能或高性能,是以具有成本效益的方式开发新材料的重要途径。等离子体是指一种电离气体,它是电子、离子、原子、分子和自由基等粒子的集合。

空气等离子处理后CPP薄膜的接触角随着放置时间的延长而增大。接触角随静置时间增加,表面能也需要随静置时间变化。在CPP的情况下,通过空气处理进行的等离子体处理的长期变化与等离子体处理时间无关。前几个小时表面能急剧下降,随后表面能下降速度减慢,24小时后表面能基本达到平衡,无明显变化。随着静置时间的增加,总表面能逐渐降低,对应于总表面能降低的极性成分(P/(8+))%与总表面能的比值逐渐降低。

PP料板材刻蚀

相应色散分量(18/(+jun))%的百分比逐渐增加。 CPP薄膜的等离子体处理降低了极性组分在总表面能中的比例,PP料板材刻蚀增加了分散组分在总表面能中的比例。同时,如果放置约 10 小时, 表面能及其极性和色散基本最小化。此外,在 10H 时,极性和色散成分的变化趋于基本平衡。由上可知,总表面能的下降是由于极性分量的减少,当极性分量减小时,总表面能减小,润湿性下降,而当极性分量增大时,整个表面减小。