等离子体激发Ar*,氧化钛是否有亲水性使氧分子激发高能电子撞击氧分子而分解,从而使氧原子污染润滑油和硬脂酸。主要成分为碳氢化合物,经氧自由基氧化生成CO2和H2O,去除玻璃表面的油脂。化纤前玻璃手机面板的清洗工艺非常复杂。Ar/O2气压等离子体射流通过针状电极预电离产生的清洗工艺相对简单。用接触角计测量沾有润滑油和硬脂酸的玻璃面板的接触角。等离子射流清洗一段时间后,水的接触角明显减小(低)。扫描电镜观察也证实了清洗效果。

.jpg)

电焊结束时,氧化钛是亲水性还是疏水性这些化合物必须用低温等离子体去除,否则很容易产生腐蚀等问题。良好的铅粘接往往会被电镀、粘接和焊接过程中的残留物削弱,这些残留物可以用低温等离子体选择性地去除。同时氧化反应层也有害于粘接质量,有必要采用低温等离子清洗提高电焊的稳定性。等离子清洗机除清洁使用外,在特殊条件下还可以根据必须改变的一些原料表面性能指标,等离子体在原料表面,使表面分子式离子键重新组合,建立新的分子式表面性能指标。

随着当今精密加工技术要求越来越严格,氧化钛是否有亲水性这些残留物往往会对制造过程和产品安全产生不利影响。材料表面有两个主要污染源。通过物理和化学方式吸附在材料表面的异物和表面的天然氧化层。它是表面上的异物污染物。材料: 1.异物分子一般可以通过热吸附来分解,但异物分子的化学吸附需要一个相对高能的化学反应过程才能吸附到材料表面; 2.表面的自然氧化层一般形成于金属表面,影响金属的可焊性及其与其他材料的相容性。影响结合特性。

清洗时间需要取决于其他工艺参数,氧化钛是否有亲水性以达到可接受的接头抗拉强度。。等离子体处理设备6处理效果可应用于+行业,提高产品性能:金属表面、溅射、镀膜、胶粘剂、粘接、焊接、钎焊、涂层、等离子等经常有油脂、油类等有机物和氧化层待处理,表面清洗绿色环保。表面等离子体处理设备处理有以下效果。

氧化钛是亲水性还是疏水性

.jpg)

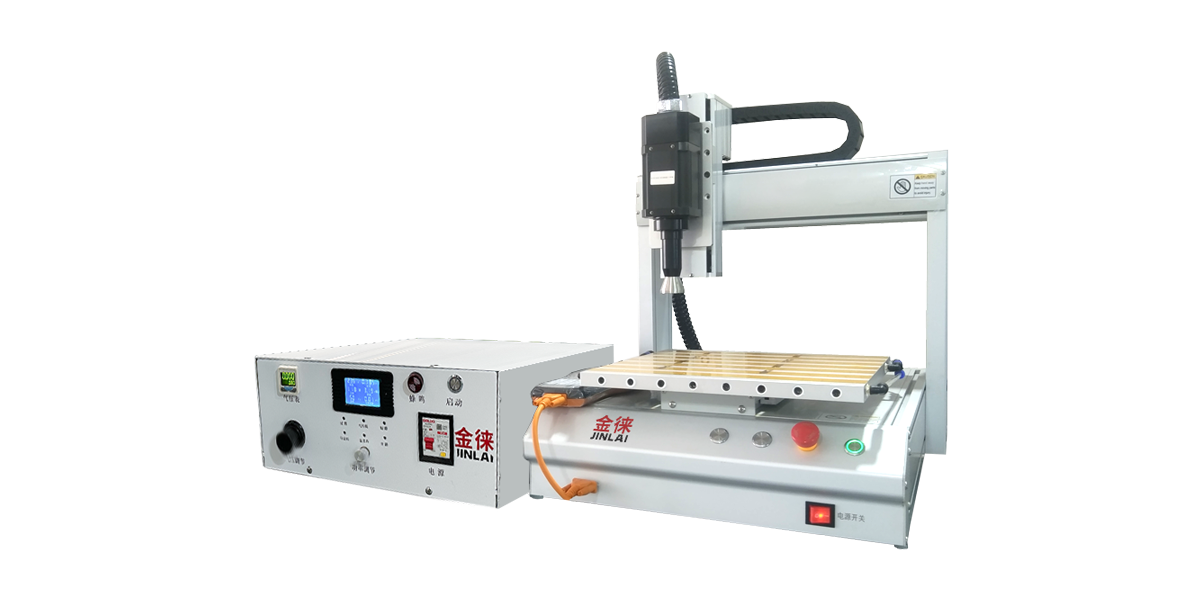

电子元器件和汽车零部件等_经等离子表面活化机处理的应用: 电子元器件、汽车零部件等工业元件在生产过程中由于交叉污染、自然氧化、焊剂等,表面会形成各种污物,这些污染物会影响元件在后续生产中的焊接、粘接等相关工艺质量,降低成品可靠性和合格率。等离子表面活化机处理通过化学或物理作用对工件表面进行处理,反应气体电离产生高活性反应离子,与表面污染物发生化学反应进行清洁。反应气体应按污染物的化学组成来选择。

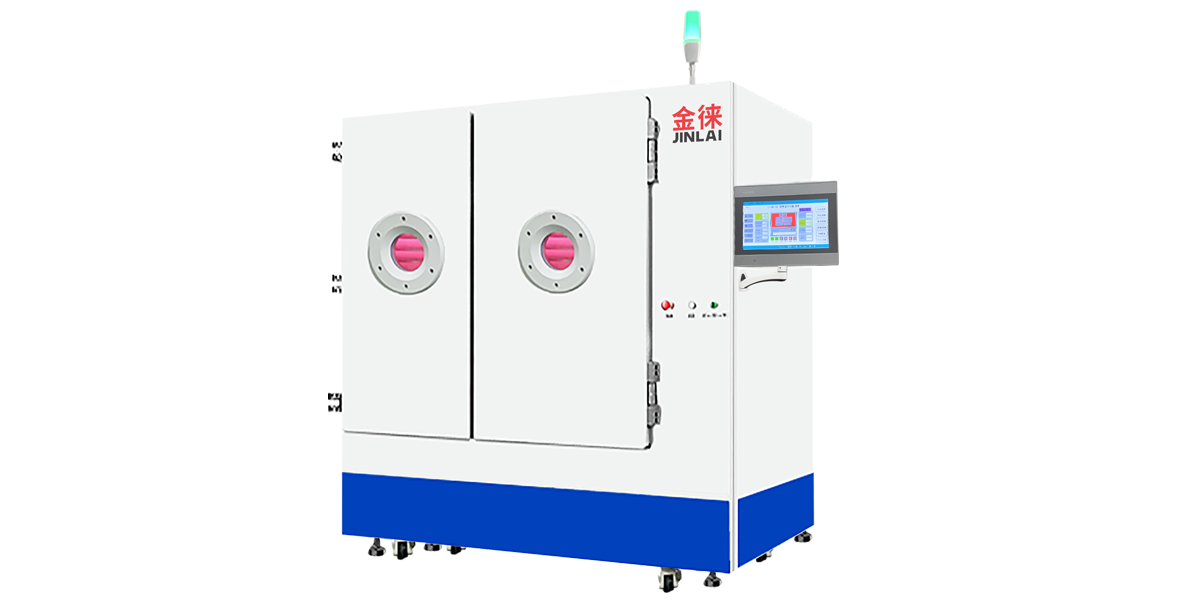

等离子清洗/刻蚀技术是等离子体特殊性质的具体应用: 等离子清洗/刻蚀机产生等离子体的装置是在密封容器中设置两个电极形成电场,用真空泵实现一定的真空度,随着气体愈来愈稀薄,分子间距及分子或离子的自由运动距离也愈来愈长,受电场作用,它们发生碰撞而形成等离子体,这些离子的活性很高,其能量足以破坏几乎所有的化学键,在任何暴露的表面引起化学反应,不同气体的等离子体具有不同的化学性能,如氧气的等离子体具有很高的氧化性,能氧化光刻胶反应生成气体,从而达到清洗的效果;腐蚀性气体的等离子体具有很好的各向异性,这样就能满足刻蚀的需要。

关于配件,很多配件都需要涂层和粘合剂,在涂层和粘合剂前进行低温等离子表面清洗处理,会提升材料的界面张力值(达因值),很有可能摆脱酸洗钝化或其余的工艺,绿色环保,经济实惠,同时使涂层和粘合剂更坚固,更光滑,美观大方。等离子清洗机又称低温等离子清洗机、低温等离子表面处理仪,是现代科技水平的新升级,采用等离子技术满足传统的清洗形式是难以满足实际效果的。

至于电极内部等离子清洗系统,由于电极暴露在等离子中,电极的一些数据会被一些等离子或溅射现象腐蚀,形成不必要的污染,导致电极垢的变化,从而影响等离子清洗系统的稳定性。电极布局对等离子体清洗的速度和均匀性有很大影响。较小的电极距离可以将等离子体限制在较窄的区域内,从而获得较高的等离子体密度并完成快速清洗。随着距离的增加,清洗速度逐渐减小,均匀度逐渐增大。电极的大小一般决定了等离子体系统的总体容量。

.jpg)

氧化钛是否有亲水性

氧气(氧气,氧化钛是亲水性还是疏水性O2):清洗方式:物理+化学物质氮气(Nitrogen,N2):清洗方式:物理+化学二氧化碳(carbon,CO2):清洗方法:物理+化学物质氩气(argon,Ar):清洗方式:物理压缩空气(CDA):清洗方式:物理+化学等离子清洗可以大大提高清洗效率。它的特点是产量高,因为整个清洗过程可以在几分钟内完成。 数控技术使用方便,自动化程度高。高精度控制装置和高精度时间控制是可能的。

涂布工艺复杂,氧化钛是否有亲水性同时影响涂布效果的因素也较多,比如:涂布设备的制造精度、设备运行的平稳程度以及涂布过程中动态张力的控制、烘干过程中风量的大小以及温度控制曲线都会影响涂布的效果,所以选择合适的涂布工艺极为重要。一般选择涂布方法需要从下面几个方面考虑,包括:涂布的层数,湿涂层的厚度,涂布液的流变特性,要求的涂布精度,涂布支持体或基材,涂布的速度等。