在半导体技术包装的生产过程,由于各种等离子体,通量,交叉污染,自然氧化,设备和产品和其他因素引起的各种各样的外部污染,包括环氧树脂、光致抗蚀剂和焊接,金属盐等有很大影响包装的生产过程。使用等离子体设备可将容易通过分子级污染形成的生产过程清洗干净,芯片等离子表面处理工艺保证原子之间的粘附与工件外部原子的紧密接触,从而有效地增强粘接强度,可提高芯片拼接水平,降低泄漏率,提高包装效率,提高产量和可靠性。

集成电路的性能高是因为小尺寸带来短路径,芯片等离子体刻蚀机允许在快速切换速度下使用低功耗逻辑电路。近年来,随着集成电路不断演化成更小的形状,每个芯片可以封装许多电路。这样既增加了单位面积容量,又可以降低成本,增加功能。简而言之,随着标尺尺寸的缩小,几乎所有指标都得到了改善,单位成本和开关功率都下降了,速度增加。然而,器件的泄漏电流随着尺寸的减小而增大,所以速度和功耗的增加对用户来说是非常明显的。

被等离子清洗设备清洗后,芯片等离子表面处理工艺物体的粘接强度增加。铅拼接:芯片拼接基片前和经过高温固化后,现有的污染物可能含有颗粒和氧化物,这些污染物的物理化学与铅发生化学反应,以及芯片与基片之间焊接不良,结合强度差,附着力不足。射频等离子清洗可以显著提高引线的表面活性,提高其结合强度和抗拉强度。焊头上的压力可以很低(当有污染物时,焊头需要很大的压力才能穿透污染物),有时可以降低粘接温度,以提高产量,降低成本。

这些自由基的产生对于通常不接受油墨的印刷表面也是有用的。如果印刷是在明亮或光滑的表面上进行的,芯片等离子表面处理工艺必须激活等离子体,以便印刷表面能够接受油墨并产生抗污效果。真空等离子体表面清洁器可用于涂覆表面以增强其光泽,这一过程称为等离子体聚合。真空等离子体被用来蚀刻一层几个原子厚的材料,用于制造小型集成电路芯片。

芯片等离子表面处理工艺

芯片和承载板采用等离子清洗机处理,不仅可以得到超级净化焊接表面,同时也可以大大提高焊接表面的活动,这样我们就可以有效地防止虚焊和减少孔,提高填料高度和包容性的边缘,(4)陶瓷包装:陶瓷包装通常采用金属浆糊印刷电路板作为粘接区,覆盖密封区,提高产品的可靠性和使用寿命。在这些材料表面电镀Ni和Au之前,采用等离子清洗机去除有机钻孔污渍,明显提高涂层质量。

*清洗电子元器件、光学器件、激光器件、镀膜基片、芯片。*清洁光学镜片、电子显微镜镜片及其他镜片和载片。*去除光学及半导体元件表面的光阻材料。清洁ATR成分,各种形状的人造晶体,天然晶体和宝石。清洁半导体元件和印刷电路板。*清洁生物芯片和微流控芯片。*清洗沉积凝胶的基底。*高分子材料的表面改性。牙科材料、人工植入物和医疗设备的消毒和灭菌。*提高粘接光学元件、光纤、生物医用材料、航空航天材料等胶水的附着力和力。

去除接缝表面的有机污染物并进行表面清洗,使覆膜材料表面发生各种物理、化学变化,或产生蚀刻而粗糙,或形成致密的交联层,或引入氧极性基团,使其亲水性、粘结性、染色性、提高了生物相容性和电性能。在适当的工艺条件下加工材料表面后,使材料表面形貌发生显著变化,引入了多种含氧基团,使表面从非极性、难黏性变为具有一定极性、黏性和亲水性,增加了表面结合能,并且不对表面造成任何损伤,不在表面涂膜或涂膜脱落。

聚四氟乙烯材料的粘结性能与真空等离子体清洗机的活化效果密切相关。活化效果与设备结构、工艺参数、物料本体等诸多因素有关,工艺参数因素主要包括以下几个方面。放电功率、时间和温度:在相同的处理时间下,放电功率和等离子体轰击能量越高,处理效果一般越好。随着处理时间的延长,真空等离子体清洗机真空室中的电极和气体温度会升高,PTFE材料容易变形。

芯片等离子表面处理工艺

02汽车轮胎等离子体在汽车轮胎中的应用:给油:轮胎内部生产时会产生一定量的油,芯片等离子体刻蚀机可进行等离子处理,使其干燥而不伤及表面;改性、活化:经过等离子体处理后可以改变表面性能,增加附着力,使轮胎涂层时粘结更加牢固。汽车收纳箱在静电植绒时,通常在施胶前在基材上加一层底涂层,以使胶水与收纳箱更好的粘合。采用低温等离子表面处理技术代替涂胶前的底涂工艺,不仅可以活化表面提高附着力,还可以降低成本,工艺更环保。

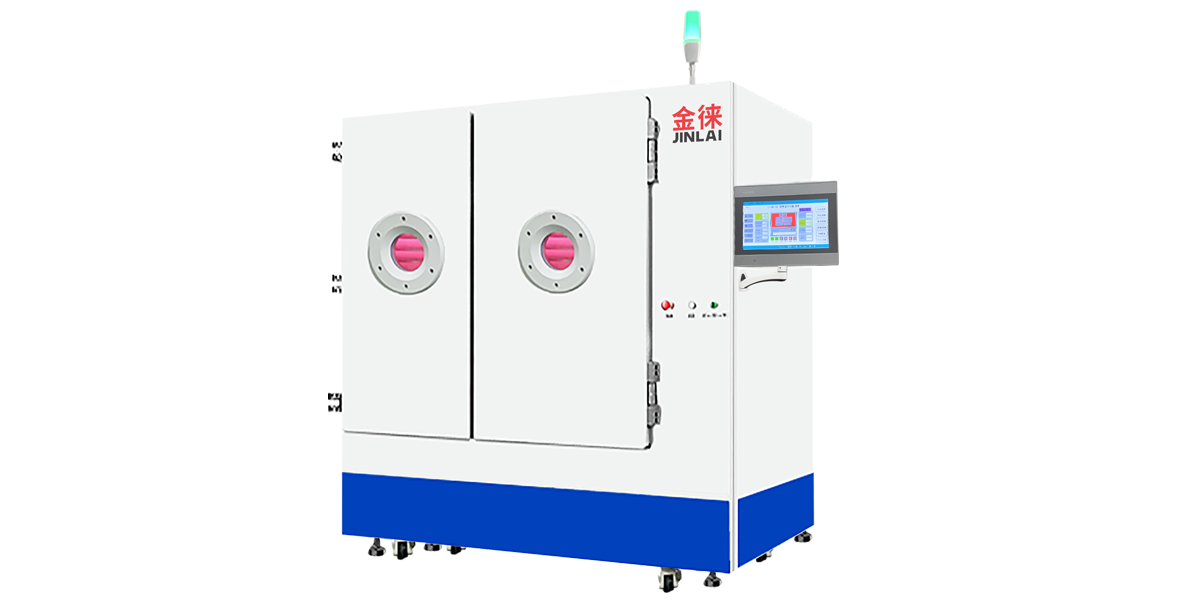

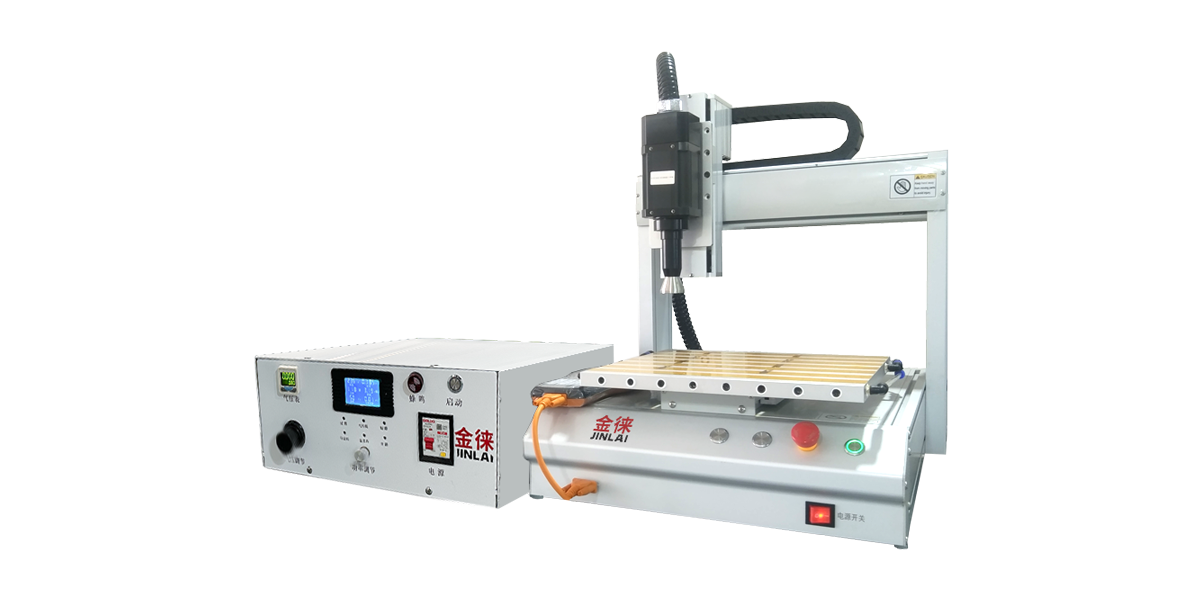

随着半导体技术的发展,芯片等离子表面处理工艺湿法蚀刻由于其固有的局限性逐渐限制了它的发展,因为它不能满足微米甚至纳米细线的超大规模集成电路的加工要求。芯片等离子体刻蚀机的干式刻蚀法以其离子密度高、刻蚀均匀、表面光洁度高等优点在半导体加工技术中得到了广泛的应用。等离子蚀刻机是一种多功能等离子表面处理设备,可以配备不同的零件,如表面电镀、蚀刻、等离子化学反应、粉末等离子处理等。等离子体蚀刻机对硅片的蚀刻效果良好。

等离子体刻蚀机原理,等离子体刻蚀原理,等离子体刻蚀设备,等离子体刻蚀技术,微波等离子体刻蚀,高密度等离子体刻蚀,等离子体干法刻蚀,等离子体刻蚀各向异性等离子体刻蚀机原理,等离子体刻蚀原理,等离子体刻蚀设备,等离子体刻蚀技术,微波等离子体刻蚀,高密度等离子体刻蚀,等离子体干法刻蚀,等离子体刻蚀各向异性