这层薄薄的有机物一般很难测量,锡层附着力差是什么原因分析表明有机物的重量很低。从 1%。 5. 浸锡 由于目前所有的焊料都是以锡为基础的,所以锡层可以匹配任何类型的焊料。由此看来,浸锡工艺具有很大的发展潜力。但是,以前的PCB限制采用浸锡工艺,因为在浸锡工艺之后会出现锡须,并且锡须和锡在焊接过程中的移动会导致可靠性问题。 之后,通过在锡浸液中加入有机添加剂,对锡层结构进行造粒,克服了目前存在的问题,热稳定性和可焊性优异。

.jpg)

指在PCB表面涂覆熔融锡(铅)焊料并用加热压缩空气整(吹)平的工艺,锡层附着力差是什么原因使线路板形成一层既抗铜氧化,也提供了良好的可焊性涂覆层。线路板在进行热风整平时需注意下面几点:1)要沉在熔融的焊料中;2)在焊料凝固之前吹平液态的焊料;3)风刀能够将铜面上焊料的弯月状Z小化和阻止焊料桥接。2.沉锡因为目前所有的焊料是以锡为基础的,所以锡层能与任何类型的焊料相匹配。

浸银是置换反应,锡层附着力差是什么原因它几乎是亚微米级的纯银涂覆。有时浸银过程中还包含一些有机物,主要是防止银腐蚀和消除银迁移问题;一般很难测量出来这一薄层有机物,分析表明有机体的重量少于1%。5.浸锡由于目前所有的焊料都是以锡为基础的,所以锡层能与任何类型的焊料相匹配。从这一点来看,浸锡工艺极具有发展前景。但是以前的PCB经浸锡工艺后出现锡须,在焊接过程中锡须和锡迁徙会带来可靠性问题,因此浸锡工艺的采用受到限制。

后来在浸锡溶液中加入了有机添加剂,锡层附着力差是什么原因可使得锡层结构呈颗粒状结构,克服了以前的问题,而且还具有好的热稳定性和可焊性。浸锡工艺可以形成平坦的铜锡金属间化合物,这个特性使得浸锡具有和热风整平一样的好的可焊性而没有热风整平令人头痛的平坦性问题;浸锡也没有化学镀镍/浸金金属间的扩散问题——铜锡金属间化合物能够稳固的结合在一起。浸锡板不可存储太久,组装时必须根据浸锡的先后顺序进行。

锡层附着力差是什么原因

.jpg)

浸锡目前所有的焊料都是锡基的,所以锡层可以匹配任何类型的焊料。由此看来,浸锡工艺具有很大的发展潜力。但是,以前的PCB限制采用浸锡工艺,因为在浸锡工艺之后会出现锡须,并且锡须和锡在焊接过程中的移动会导致可靠性问题。..之后,通过在锡浸液中添加有机添加剂,对锡层结构进行造粒,克服了迄今为止存在的问题,热稳定性和可焊性优异。浸锡工艺可以形成扁平的铜锡金属间化合物。

产生上述结果的可能原因是:一方面,由于其良好的导热性,氢气可以传递大量的热量,起到稀释乙烷等离子体中气体的作用;另一方面,氢气的h-H键断裂能为4.48eV。因此,当高能电子与H2分子发生非弹性碰撞时,H2分子吸收能量,使H-H键断裂,从而形成活性氢原子。活性氢原子可以从C2H6中得到氢,形成C2H5自由基,C2H5自由基的主体是H2。

高强度、高抗剪性、高抗切削性可防止由于各种原因导致表面剪切应力增大而使表层产生裂纹,从而提高表层的疲劳强度。如果表面柔软,它会开裂容易产生晶核并增加表面点蚀损坏的可能性。为此,需要提高表面强度,提高表面的耐切削性,抑制金属表层因应力而变形,抑制裂纹的产生,防止因俯仰引起的损伤。

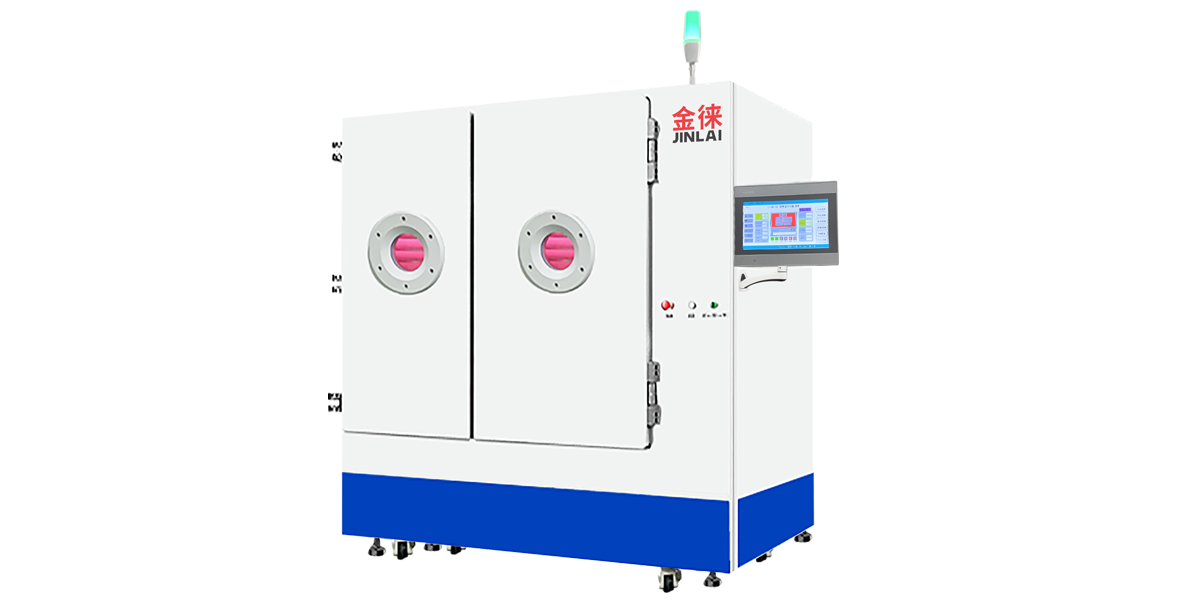

等离子清洗机在半导体晶圆清洗工艺上的使用 跟着半导体技能的不断发展,对工艺技能的要求越来越高,特别是对半导体圆片的外表质量要求越来越严,其首要原因是圆片外表的颗粒和金属杂质沾污会严峻影响器材的质量和成品率,在目前的集成电路生产中,因为圆片外表沾污问题,仍有50% 以上的材料被损失掉。 在半导体生产工艺中,简直每道工序中都需求进行清洗,圆片清洗质量的好坏对器材功能有严峻的影响。

.jpg)

锡层附着力差是什么原因