等离子体清洗机在半导体行业中的应用芯片与封装基板的粘接,芯片干法刻蚀机品牌往往是两种性质不同的材料,通常对于疏水性材料表面和惯性特性的表面粘接性能较差,在粘接过程中界面容易产生空隙,给芯片封装后带来了很大的隐患,芯片封装后等离子体处理基板表面并能有效增加表面活性,大大提高其表面粘结环氧树脂的流动性,提高芯片与封装基板粘结的润湿性,减少芯片和基片的层压,提高导热系数,提高1C封装的可靠性和稳定性,增加产品寿命。 2。

半导体封装主要包括焊接层,芯片干法刻蚀虚拟焊接或线列强度不够的问题,导致这些问题的罪魁祸首是引线框架和芯片表面的污染物、微颗粒污染、氧化物、有机残留物等,这些污染物存在于芯片与框架基板之间的铜线焊缝、焊接不完全或存在的焊缝中,解决颗粒、氧化层等污染物的问题,提高封装质量尤为重要。等离子体清洗是通过活性等离子体对材料表面进行物理轰击和化学反应,使物体表面的亲水性和附着力大大提高。

稳压电源芯片本身的输出不稳定,芯片干法刻蚀会产生一定的波动。第二,稳压电源不能实时响应负荷电流要求的快速变化。整流稳压电源芯片感知其输出电压的变化,调整其输出电流,使其恢复到额定输出电压。第三,负载瞬态电流对电源方式的阻抗和方式阻抗的压降,引脚和焊盘本身就会有寄生电感,电流流过通道时必然产生瞬态压降,因此,电源的完整性,因此,负载电源芯片引脚在电压变化时会跟随瞬态电流而抖动,这就是电源阻抗产生噪声的时候。

4.板子上的污垢有利于银瓦和补片。高铅与芯片和基板之间的焊接附着力提高了连接强度。等离子清洗机与普通清洗机有什么区别超声波清洗机的清洗原理是只看得见表面的灰尘等污物。在直流电中,芯片干法刻蚀利用超声波空化、加速和直接或间接作用实现液体和污垢的分散、乳化和汽提。此外,等离子清洗机具有表面改性、增强产品性能、去除表面(机)等功能。因此,它与超声波清洗机或普通(药)清洗机(成品)都不同。

芯片干法刻蚀机品牌

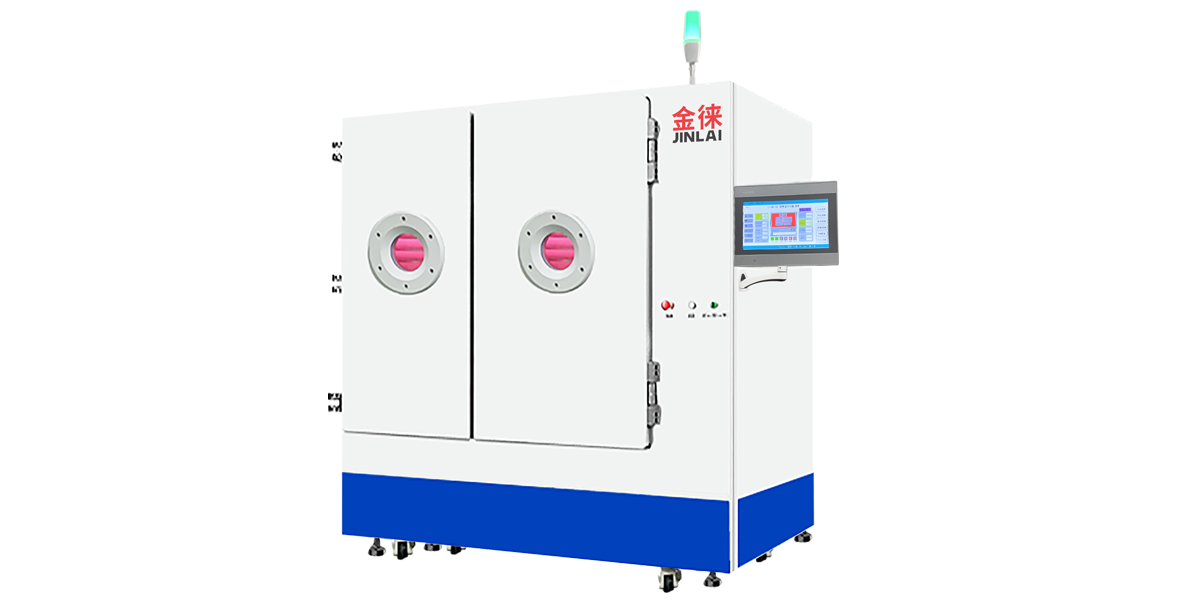

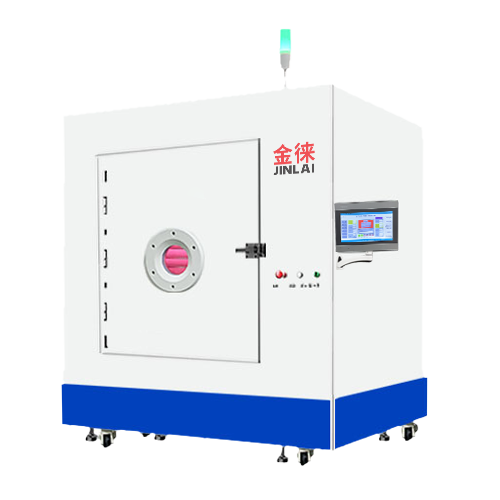

目前,在设备生产中几乎每一道工艺都有清洗这一步,其目的是去除芯片表面的污染、杂质,现在广泛使用的物理和化学清洗方法大致可以分为湿法清洗和干洗两大类,尤其是干洗发展较快,等离子清洗机具有明显的优势,在半导体器件和光电子元器件封装领域得到了广泛的推广和应用。真空等离子清洗机什么是等离子清洗?等离子体是由带电粒子如正离子、负离子、自由电子和中性粒子如激发态分子和自由基组成的部分电离气体。

当时,我们的国产设备只能提供基本的清洗服务,比如去除晶圆表面的有机污染物;听到更多的话是不认可国产设备的。的确,当时我们对这个行业的了解还不够,也没有一定的技术积累。中高芯片厂商不敢冒险。选择进口等离子设备是芯片制造企业的无奈之举,毕竟国产等离子设备起步较晚,从业人员又缺乏半导体行业的经验,这些企业不得不花费大量的资金来接受落后的技术服务。

塑料表面的典型缺点:胶粘剂、油漆、油墨、涂层附着力差、硬度低、耐磨性差;这些特点通过等离子体处理来改善或改变:(等离子体是指利用放电、高频电磁振荡、冲击扩散等方法,高能辐射即惰性气体或氧等离子体气体,对键合表面进行处理,以改变表面性质,有利于提高键合性能,提高键合强度。主要用于聚烯烃等难粘塑料的表面处理。等离子体活化和刻蚀可显著提高涂层的润湿性和附着力。大多数塑料的表面张力很小。

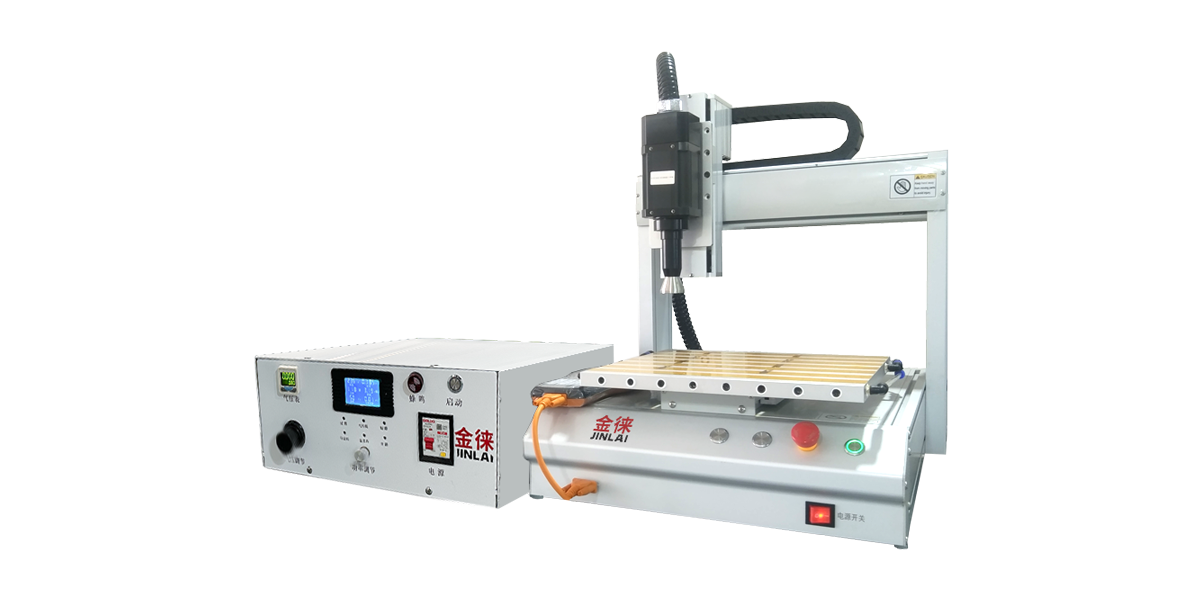

干蚀刻加工设备包括反应室、电源、真空等部分。工件被送到反应室,在那里气体被引入等离子体并进行交换。等离子体刻蚀过程本质上是一种主动等离子体刻蚀过程。最近,反应室中出现了一种架子,允许用户灵活地移动它来配置合适的等离子体刻蚀方法:反应等离子体(RIE)、下游等离子体和直接等离子体。等离子蚀刻机技术等离子表面处理的功率并不是越大越好,在功率较低时,薄膜的剪切强度随着功率的增加而增加,达到峰值后强度逐渐降低。

芯片干法刻蚀

为了形成侧壁,芯片干法刻蚀首先在门上沉积一层薄膜。假设薄膜沉积的厚度是一门高度是B,侧墙的高度在门的边缘是一个+ B.Our侧壁蚀刻蚀刻和各向异性刻蚀,可相当于只有向下腐蚀和腐蚀。因此,如果蚀刻量为厚度A,则只剩下浇口壁的侧壁,这就是我们想要的侧壁。对于主侧壁,它的宽度是LDD的长度,它的宽度是由沉积膜的厚度决定的,当然蚀刻本身也会对侧壁的宽度产生影响。

等离子清洗机应用技术在发达国家已经有一定的历史和较为广泛的应用,芯片干法刻蚀机品牌但国内等离子清洗机行业仍处于发展阶段,产品质量和技术水平参差不齐。建议用户选用知名品牌,保证等离子清洗机长期正常使用,达到最佳使用效果。(3)评价等离子清洗机品牌产品质量、技术水平及售后服务。等离子体是部分或完全电离的气体,自由电子和离子所携带的正负电荷之和完全抵消,宏观上呈现中性电。

芯片干法刻蚀累吗,芯片干法刻蚀机品牌,干法刻蚀工艺,干法刻蚀设备,干法刻蚀的优缺点,干法刻蚀原理,干法刻蚀中各个气体的作用,干法刻蚀工艺介绍,干法刻蚀气体介绍,干法刻蚀硅常用气体