今天就给大家具体讲讲等离子体处理技术在镀铝基材薄膜上的应用 1.镀铝基材薄膜预处理 镀铝基材薄膜预处理的目的:增加镀铝层的附着力,金属表面氧的活化离解增加镀铝层的阻隔效(果)(例如阻隔气体,光线),改进镀铝层的均匀性。 在等离子体预处理过程中,基材薄膜表面被清洁(例如沾附的水)和活(化),亦即基材薄膜表面被化学改性,使铝金属原子附着得更加牢固。

.jpg)

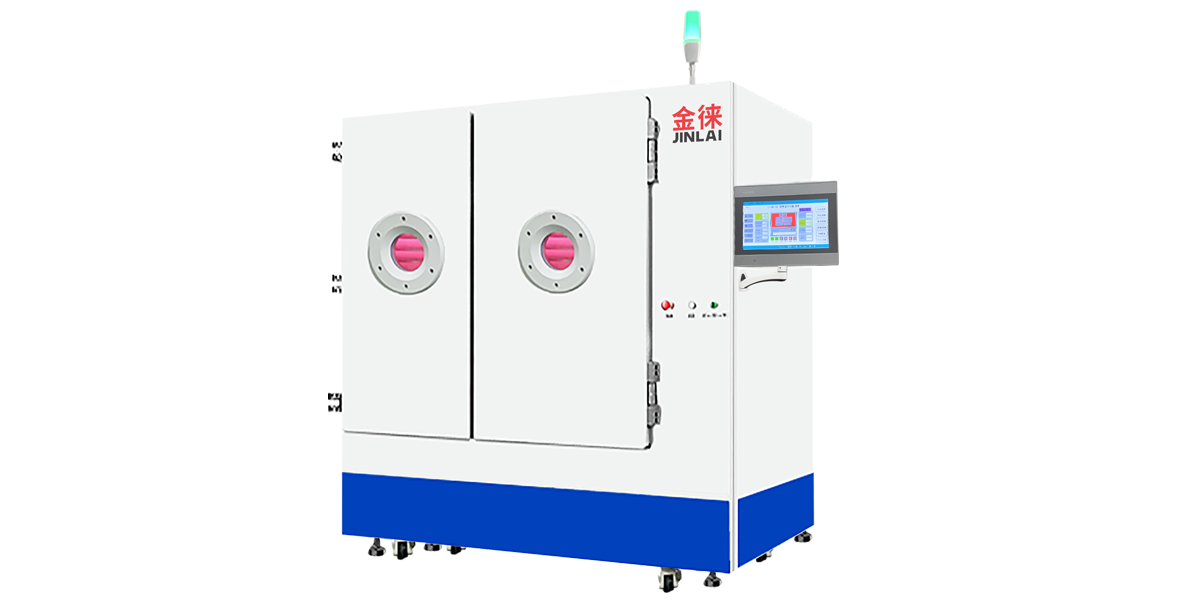

制造业面临的特殊挑战是实现玻璃、金属、陶瓷和塑料的高强度、耐用和稳定的粘合。采用等离子体机表面处理技术对材料的表面层进行改性,徐州金属表面活化剂配方实现对表面层的精细清洗,使需要结合的材料具有更好的结合能力,获得更高的结合强度。等离子机的应用领域包括橡胶、复合材料、玻璃、布料、金属等,涉及到各个领域,本文我们主要介绍一些行业在橡胶塑料领域的具体应用。

在工业生产中,徐州金属表面活化剂配方金属材料等离子表面处理的应用一般要求处理效率高、连续运行。因此,在实际应用中,采用德国进口的大气喷射等离子和DBD介质阻挡等离子处理器较为常见。从德国进口的等离子处理器降低了金属材料的磷含量。对于钢来说,高表面磷含量会增加钢的冷脆性,降低其塑性和焊接性,降低钢的冷弯性能。 因此,等离子表面处理通常在热轧板和其他金属材料上进行,以减少材料表面的磷含量,提高产品质量,同时不损坏处理后的材料。

以CF4为例,金属表面氧的活化离解其离解物F与S反应生成SiF4气体,在含Si材料的表面形成微铣削结构。等离子体蚀刻是指离子蚀刻、溅射蚀刻和等离子体灰化等过程。等离子体蚀刻机改性的深度取决于基底温度、处理时间和材料扩散特性,而改性的类型取决于基底和工艺参数。等离子体只能在表面蚀刻几个微米深,其表面性质发生了变化,但大多数材料的表面性质仍然可以保持。

金属表面氧的活化离解

.jpg)

由于是两极溅射,粒子在电场力的作用下载空间谐振迁移。 Plasma等离子体清洗机微波放电是将微波能量转换给气体分子的内能,使之激发、离解和电离而产生等离子体的一种气体放电形式。微波放电时可以获得高密度的等离子体。 Plasma等离子体清洗机直流辉光等离子体是在两极板间施加直流电场,极板间的低压气体分子在高能电子的碰撞下发生放电。

因此,等离子体作用于固体表面后,固体表面原有的化学键可以被打破,等离子体中的自由基与这些键形成网络交联结构,极大地激发(激活)了表面活性。等离子体清洗技术可以清除(去除)塑料表面的微细粉尘颗粒;由于添加剂的作用,这些颗粒最初会牢固地粘附在塑料表面。等离解子体将完全(完全)把尘埃颗粒从基材表面分离出来。这样,汽车或移动通信行业喷涂工艺的废品率大大降低。

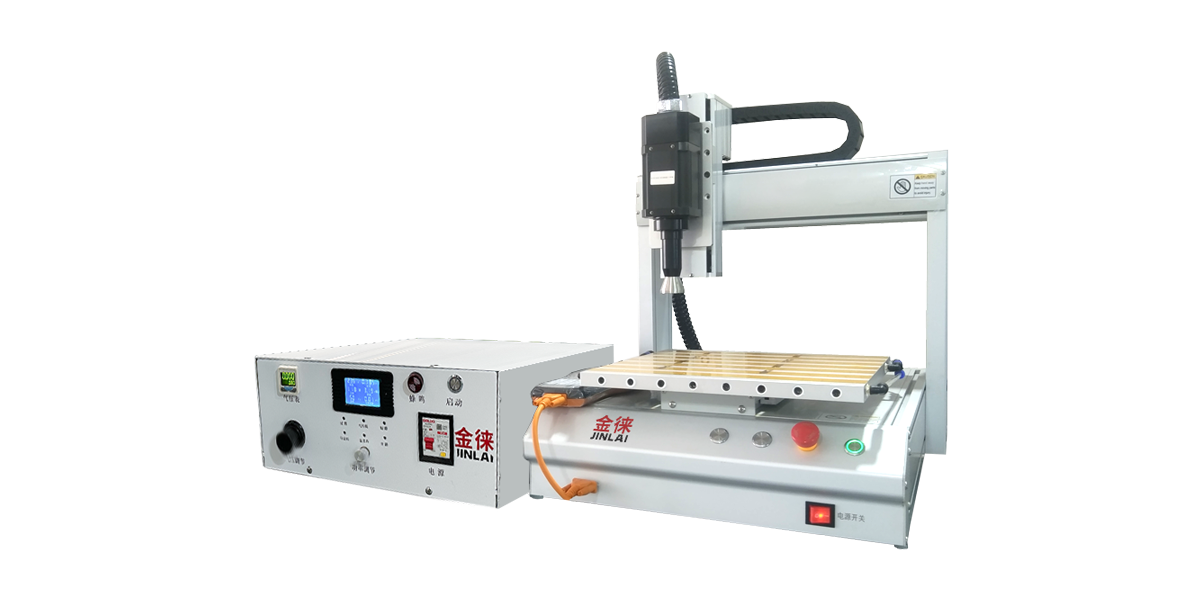

一般选择涂层方法需要从以下几个方面考虑,包括:涂层的层数、湿涂层的厚度、涂层溶液的流变性能、所需的涂层精度、涂层支撑或基层基材——铜、铝箔表面张力:铜铝箔的表面张力必须高于被涂溶液的表面张力,否则溶液将难以平铺在基材上,导致涂层质量差。要遵循的一个规则是,被涂溶液的表面张力应比基材的表面张力低5dynes/cm,但这只是粗糙。溶液与基材之间的表面张力可以通过调整配方或基材表面处理来调节。

因此,之后可以使用CF4/CHF3,这种低选择比的蚀刻配方在光阻未覆盖区域内同时向下蚀刻氧化硅、侧壁的氮化钛和沟槽内的有机物,再继以等离子清洗机等离子表面处理机Cl2为主蚀刻气体的过蚀刻步骤以去除可能残留的氮化钛。该优化方案实现了较少的底部衬底材料和CD损失、较直的剖面形状且在U型沟槽内无氮化钛残留。该方案与前述两种方案的显著区别是去除了沟槽两侧的未被光阻覆盖区域的氧化硅。

.jpg)

金属表面氧的活化离解

由于用途和材料成分的不同,徐州金属表面活化剂配方PTFE薄膜可以分为不同的类型,可以说可以用等离子设备加工的PTFE薄膜有很多,但没有一一列举。比较典型的一些加工材料。 1. 含有红色颜料和玻璃纤维的聚四氟乙烯薄膜; 2.含石墨或碳粉的聚四氟乙烯薄膜; 3.含有陶瓷粉末的 PTFE 薄膜。由于上述聚四氟乙烯膜是其他材料的添加或配方,因此在特定聚四氟乙烯膜等离子器具的激活过程中需要调整相应的工艺参数。