用于汽车行业。医疗器械在使用前的加工过程非常精细。使用氟利昂清洗不仅浪费资源,等离子刻蚀机品牌而且非常昂贵。采用等离子表面处理技术,避免了使用化学品的弊端,适用于现代。医疗技术。技术要求。光学器件和一些光学产品对清洗的技术要求非常高,等离子表面处理技术可以在该领域得到更广泛的应用。等离子表面处理技术可以应用于广泛的行业。物体处理不仅仅是清洗,还包括蚀刻、灰化、表面活化和涂层。因此,判断等离子表面处理技术具有广泛的发展潜力。

颗粒比铁铬熔体小,fpc软板盲孔等离子刻蚀机器在熔池的搅动下更容易上浮和聚集,镀层表面附近的TiC颗粒较多;镀层较低区域的TiC颗粒较少。在等离子清洁装置的等离子处理过程中快速加热和冷却会在涂层上产生高热应力并导致涂层出现裂纹。铁铬C-Ti涂层表面比较粗糙,但没有裂纹。这是因为在铁铬C涂层的碳化复合成分中加入Ti,发生Ti+C<→TiC反应,现场合成TiC颗粒。 TiC形成的温度高于初始碳化物析出温度。

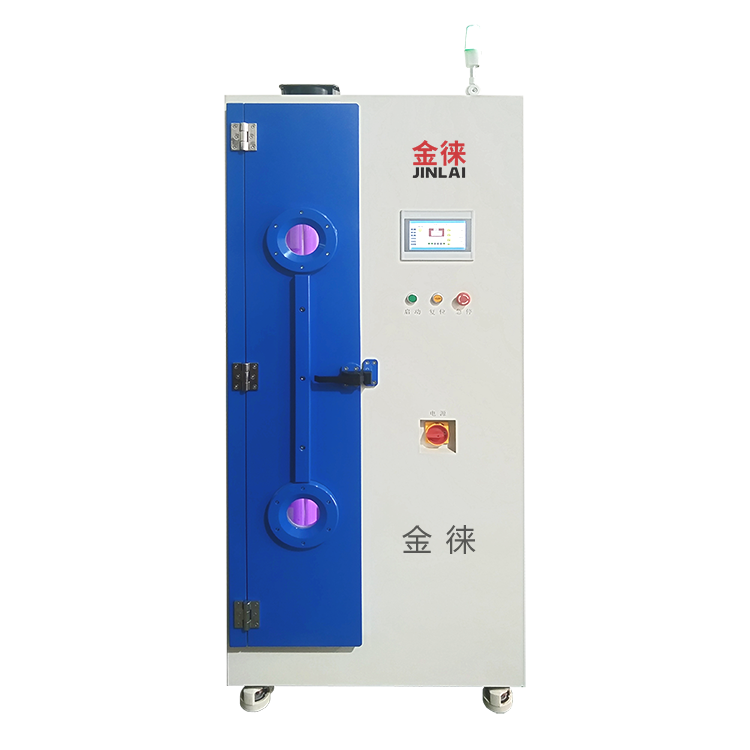

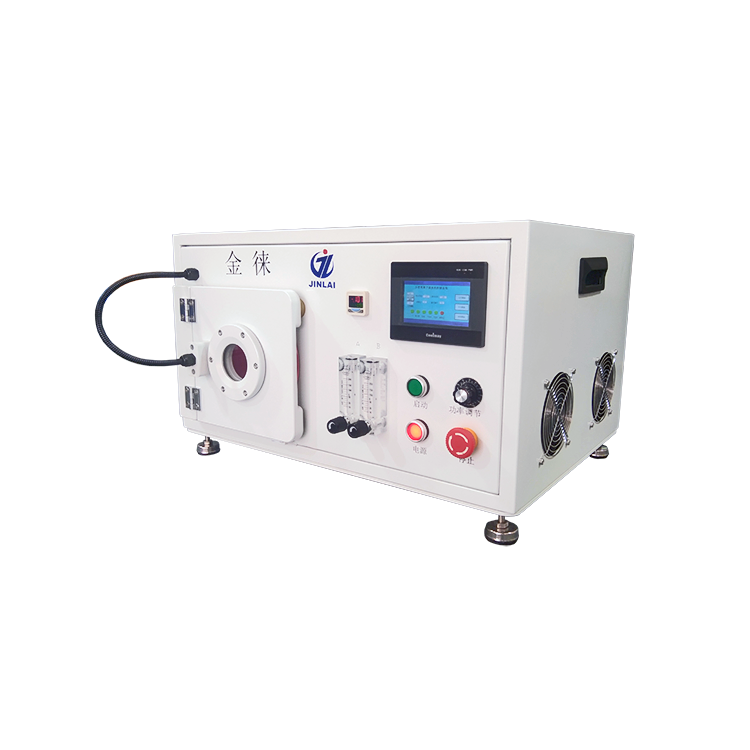

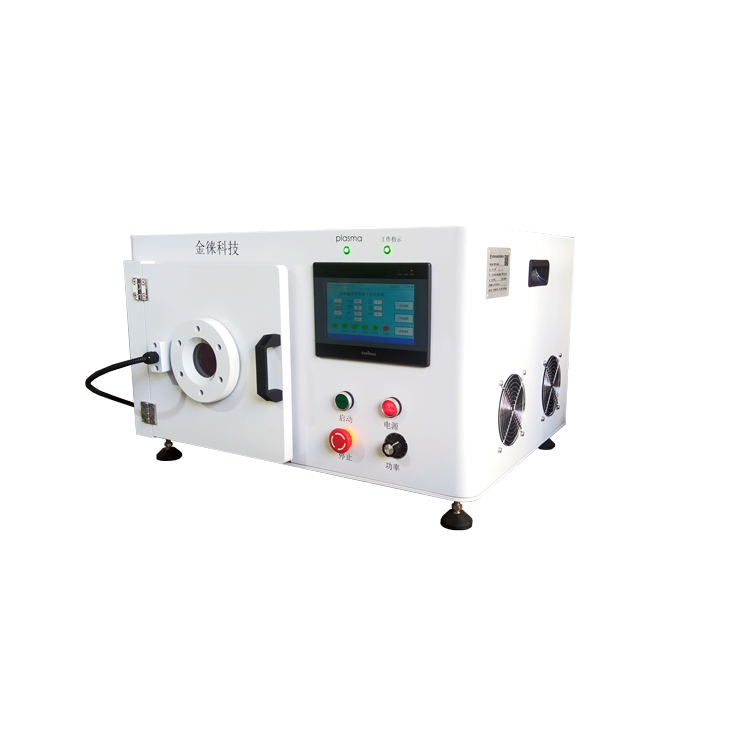

流水线等离子表面处理机流水线等离子表面处理机使用等离子设备和等离子表面处理设备,fpc软板盲孔等离子刻蚀机器也称为等离子清洗机。从原理上讲:表面处理机在清洗物体时是在气体的作用下工作,磁场激发与物体表面发生物理或化学反应,达到清洗的目的。表面清洗与等离子、表面处理设备的名称密切相关。简单地说,清洁表面会在解决它的原材料表面形成一层新的氧化膜,而这个孔是人眼看不到的。从而大大增加了材料的处理面积,间接提高了粘附性和扩散性。

在生产线等综合机械设备:有的厂家做真空设备,等离子刻蚀机品牌有的厂家做常压等离子设备,各种机械设备在各个专业领域都表现不错,但是新公司会考虑,我不推荐,但你应该考虑品牌公司。至少几年。合理的清洗方式选择:可以根据对清洗要求的具体分析,选择合理的清洗方式。真空环境下的低温喷射清洗、低温广域清洗、真空环境清洗等处理范围比较均匀,但同时成本也比较高。

fpc软板盲孔等离子刻蚀机器

因此,虽然可以说日本等离子清洗机品牌的设备质量上乘,但还是要找大和、积水、松下等比较靠谱的代表品牌。高价格是影响日本等离子清洗机在国内和日本市场份额的一个因素。目前尚不清楚国内是否有日中合资品牌等离子清洗机,而且由于日本等离子清洗机一般是进口的,相应的交货时间和维修周期都比较长。专注等离子设备20年。如果您对等离子清洗机感兴趣或想了解更多,请点击在线客服咨询,等待您的来电。

中国,我是。 & EMSP; & EMSP; 公司重视口碑和品牌,始终以树立企业品牌为宗旨,以创造客户最满意的产品为方针,努力做最值得信赖的产品。同时,我们打造了国内性价比最高的等离子设备品牌,成为行业领先品牌。浅谈等离子清洗机的九大优势等离子清洗相比传统的有机溶剂湿法清洗,等离子清洗有九大优势:干燥后可送至下道工序。

膜材料一般需要对可渗透材料具有高选择性,同时保持高渗透性。通过控制孔径大小如血液透析、蛋白质纯化和其他生物分离过程结合化学作用或物理限制,可以提高膜表面选择性。..通常,诊断生物传感器需要将生物成分(例如酶和抗体)固定在传感器表面上。使用等离子设备对太阳能电池进行清洁、蚀刻、涂层、灰化和表面活化等离子清洗装置、太阳能电池制造中的加工应用。

当温度升高时,气体会发生什么?随着材料放热的加速,它们之间的碰撞使气体的分子结构电离,将材料转化为阳离子和电子,从而使它们可以四处移动并自由相互作用。该物质变成等离子体(plasma)。由于阳离子和电子总是成对出现,它们的总量大致相同,电荷平衡是中性的。这可以定义为其中阳离子和电子的密度大致相同的电离气体。等离子体也可以在零宇宙压力下在 -270 摄氏度下产生,并且不必始终保持特定温度。

fpc软板盲孔等离子刻蚀机器

那么这些工业产品中使用的等离子设备有哪些优势呢?首先,fpc软板盲孔等离子刻蚀机器很明显,您可以提高产品的性能,同时降低产品的成本。好的产品性能好,次品率低,所以成本绝对不会太高。产出率也很高,给公司带来的好处是显而易见的。我想很多使用过等离子设备的厂家都有这样的经验。等离子设备最大的优点是非常环保、高效,还可以降低制造成本。典型的小型企业可以使用此类设备。

振动减震器,fpc软板盲孔等离子刻蚀机器装置平稳平稳,脱气方便 X、Y、W 3轴可微调,贴合压力精度可靠调节,减少气泡的产生 ONLINE 等离子表面处理装置 清洗工艺-汽车零部件皮革制品的处理 车身表面处理设备的清洗工艺-汽车零部件皮革制品的处理: 皮革制品是外观比较时尚、质地舒适的产品,可以让品质脱颖而出。 ,大家比较了解:真皮沙发、皮椅等真皮家具;皮包、箱包等真皮生活用品;真皮坐垫、方向盘套等汽车。

等离子刻蚀机原理,等离子刻蚀机的作用,icp等离子刻蚀机,芯片等离子刻蚀机,等离子刻蚀原理,等离子刻蚀设备,icp等离子刻蚀,等离子刻蚀气体,等离子刻蚀工艺