还有一种单面FPC的双面连接!我想知道你是否听说过?-等离子清洗机解决这个问题的方法很简单,fpc软板盲孔等离子体清洗机就是在柔性线路板的必要区域开窗或长空槽,这样就可以达到双面连接而单面电路制作的目的。这种FPC结构通常是在基材上涂上粘合剂树脂,然后冲压以去除空白区域,然后是铜片冲压工艺。这样,因为接头区域需要组装,所以两侧都暴露出铜皮,所以组装不成问题。

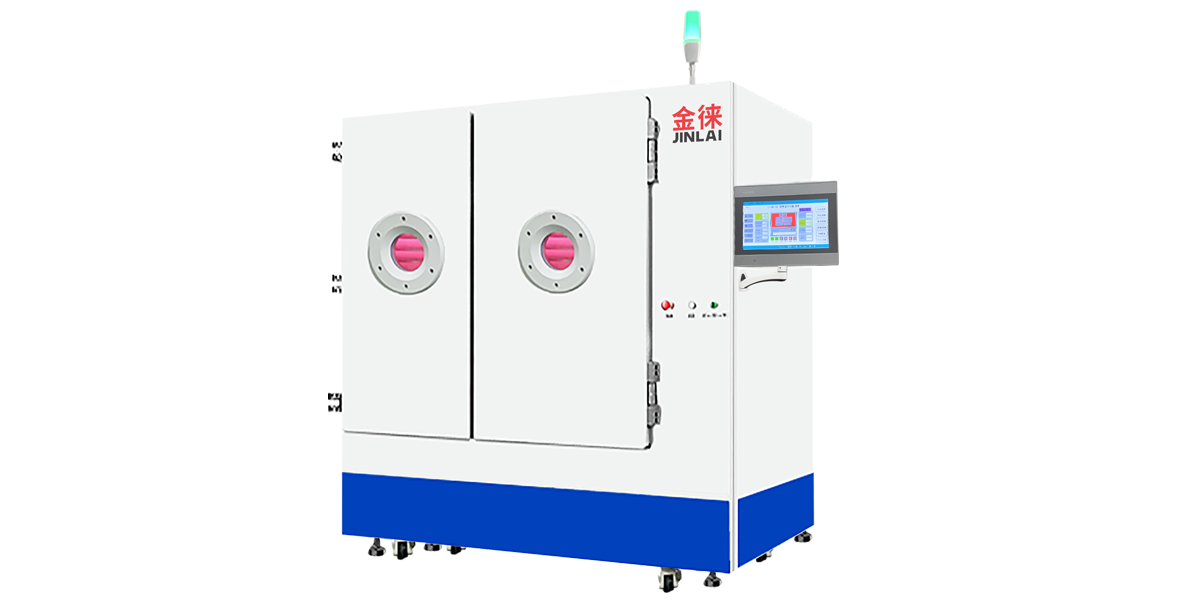

等离子清洗机适用于fpc & PCB表面处理、复合材料、玻璃、ITO等工业领域的表面处理,fpc软板盲孔plasma清洗机半导体行业:半导体封装、相机模块、LED封装、BGA封装、线键预处理等离子清洗机行业应用手机行业:TP,框架,后盖表面清洗激活pcb /FPC行业:钻孔和表面清洗,Coverlay表面粗加工和清洗陶瓷:包装,点胶加工前等离子清洗机表面粗糙度蚀刻:PI表面粗糙度,PPS蚀刻,半导体硅片PN结去除,ITO薄膜蚀刻塑料材料:特氟龙表面活化,ABS表面活化,等塑料材料清洗活化ITO表面涂布前清洗等离子体清洗机器广泛应用于胶粘剂、焊接、印刷、涂料、涂层等,通过等离子体在产品表面,去除有机污染物表面的产品,提高产品的表面活性,以及表面性能,可以明显改善产品的后续过程的粘合剂,焊接、印刷、涂料、涂料附着力及公路。

等离子体中的活性成分与碳反应形成挥发性气体,fpc软板盲孔等离子体清洗机这些气体被真空泵除去。对于FPC,经过压印、丝印等高污染工艺后的残胶在后续表面处理中造成漏镀、异色等问题,可采用等离子去除残胶;清洁功能:电路板表面在出厂前用等离子清洗一次。提高线材强度、张力等。等离子发生器CDA。清洁:清理光盘模板。钝化:模板钝化;C改进:消除复制污渍。等离子体发生器半导体工业。

工艺应用:红外截止过滤器一般在涂布前需要经过超声波清洗机和离心式清洗机清洗,fpc软板盲孔plasma清洗机但如果想要得到基面超净,则需要进一步使用等离子清洗,不仅可以去除基面上的肉无形有机残留物也可用于活化和蚀刻基材表面,以提高涂层质量和成品率。手机摄像模块(CCM)手机摄像模块(CCM)实际上是手机内置的摄像/摄像模块。它主要包括镜头,成像芯片COMS, PCB/FPC电路板,以及连接手机主板的连接器。

fpc软板盲孔等离子体清洗机

源于德国30年的等离子生产开发技术,公司旗下拥有等离子设备、电子工业设备、工业自动化的开发、生产制造技术品牌生产化工机械、低温等离子加工设备、等离子灭菌设备、等离子净化设备、等离子清洗机、电源及相关辅助设施,包括半导体材料、光学、太阳能发电、PCB线路板& AMP;FPCB等企业。。等离子清洗机对聚四氟乙烯的粘度很好,但需要不断调整工作参数:等离子表面处理的功率越高越好。

Prismark数据显示,2019年用于服务器/数据存储的pcb价值49亿美元,2020年为59亿美元,同比增长19.3%。预计到2025年将达到89亿美元,2020年至2025年的cagR为8.5%。智能手机的升级,尤其是5G更换浪潮,预计将为PCB行业带来增量空间。Prismark预测,到2025年,用于智能手机的印刷电路板的价值将达到194亿美元。智能手机的迭代推动了HDI和FPC产品的需求增长。

CPC-A等离子清洗机,等离子清洗机是利用这些活性成分的特性对样品表面进行处理,通过射频通电在一定压力下,源产生高能无序等离子体,轰击待清洗产品表面,从而达到清洗、改性、光刻胶灰化等目的。

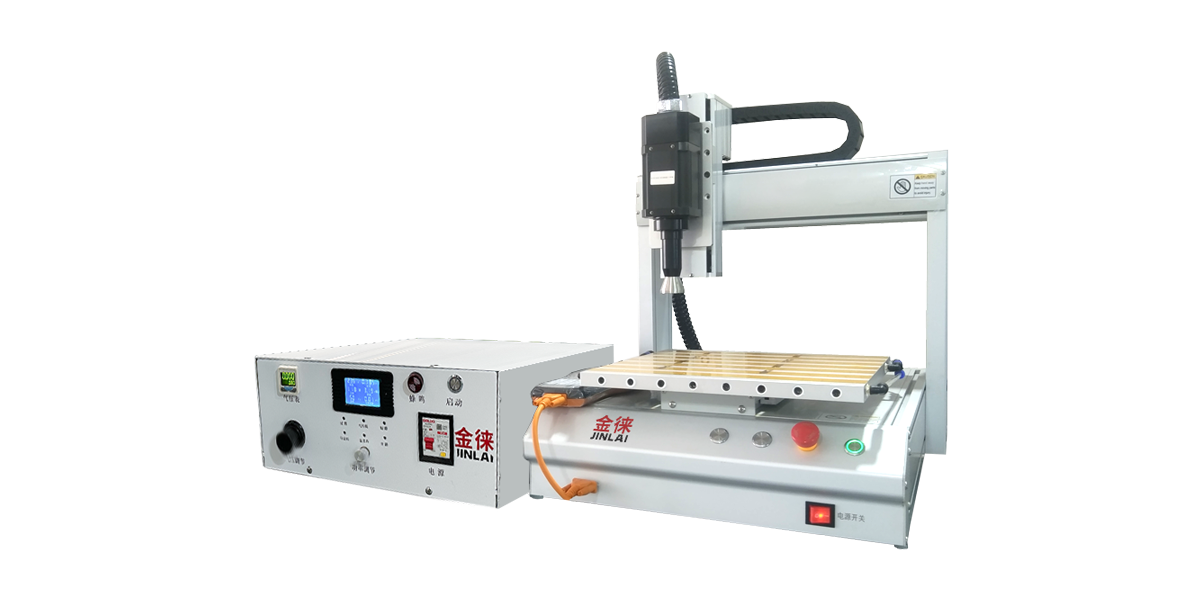

6、加工宽度可调,无论是加工窄边小槽还是大面积加工均可。7、采用特殊电极材料,可减少污染,避免工件的二次污染。8、功率可连续调节,喷嘴结构可根据需要调整,可适应不同加工宽度。9、故障率极低,避免生产停滞,稳定性高。团队从事等离子设备制造多年,已成功开发出多种等离子清洗机设备。

fpc软板盲孔等离子体清洗机

经过等离子清洗的金属表面会发生什么?焊接一般采用化学助焊剂进行处理,fpc软板盲孔plasma清洗机而这些残留的化学物质需要用大气等离子清洗机进行处理,以避免腐蚀等问题。大气等离子清洗机加工气体与金属氧化物发生化学反应,从而达到加工工艺的效果。事实上,目前,等离子清洗技术,等离子清洗机的使用领域的工业活动越来越广泛,像我们熟悉汽车、手机、医学生物学、玻璃触摸屏,和在日常生活中常见的塑料玩具可以用来处理等离子清洗机。

直线全自动等离子清洗机,fpc软板盲孔等离子体清洗机等离子清洗机采用引入大量亲水基团化合物的氧处理PI基材,通过等离子活化,在PI基材表面产生大量亲水羟基,提高了PI基材的亲水性,磁控溅射铜中的羟基,能与铜氧反应,生成Cu - O键,增强铜与聚酰亚胺之间的粘结强度。。随着电缆行业的不断发展,人们对产品质量的要求也越来越高。等离子表面处理技术已经相当成熟,可以解决电缆喷码质量差的问题。