适用于大面积的高速加工,等离子增强化学气相沉积加工厂也适用于异形胶合。与传统的燃烧和燃烧方法不同,大气等离子预处理工艺对被加工零件的热影响很小,会因过度处理而导致产品变形或部件附着力丧失。使用等离子清洗机等离子技术进行表面处理的优势: 1.即使在大面积的产品表面上也可以获得高效且均匀的表面活化。 2.可以使用非极性回收材料。 3.可靠的工艺。 4、化学耗材不包括在内。五。零件不会发生热变形或热劣化。

.jpg)

还有一种等离子体清洗是表面反应机制中物理反应和化学反应都起重要作用,等离子增材制造lsf即反应离子腐蚀或反应离子束腐蚀,两种清洗可以互相促进,离子轰击使被清洗表面产生损伤削弱其化学键或者形成原子态,容易吸收反应剂,离子碰撞使被清洗物加热,使之更容易产生反应;其效果是既有较好的选择性、清洗率、均匀性,又有较好的方向性。典型的等离子体物理清洗工艺是氩气等离子体清洗。

当气体进入系统时,等离子增强化学气相沉积加工厂应用射频并且气体粒子被电离。 13.56MHz 被认为是等离子体形成的标准频率,其中射频激发气体电子改变其状态,机器产生高速等离子体脉冲来蚀刻材料。在化学反应过程中,PCB等离子蚀刻系统会产生挥发性化合物作为副产品,等离子通常需要很短的时间来清洗电路板上的整个浮渣。在清洁芯片封装时,等离子也常用于引线框架。引线框架向封装外部发送电信号。在添加到包装之前,必须去除所有有机物。

这种氧化物不仅阻碍了半导体制造中的许多步骤,等离子增材制造lsf而且还含有某些金属杂质,在某些条件下会转移到晶圆上,形成电缺陷。这种氧化膜的去除通常通过浸泡在稀氢氟酸中来完成。等离子清洗机在半导体晶圆清洗工艺中的应用等离子清洗具有工艺简单、操作方便、无废弃物处理、无环境污染等问题。但是,它不能去除碳或其他非挥发性金属或金属氧化物杂质。等离子清洗常用于光刻胶去除工艺。

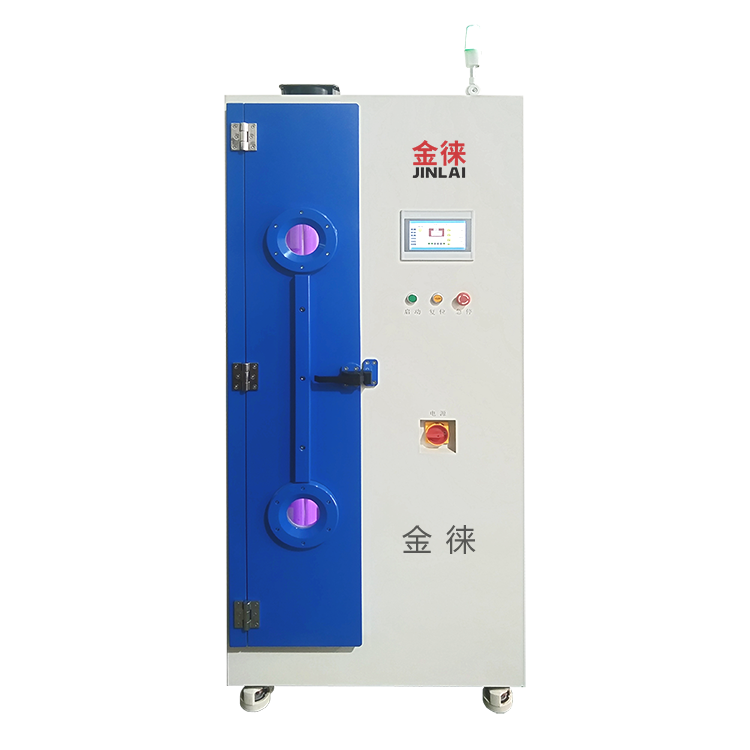

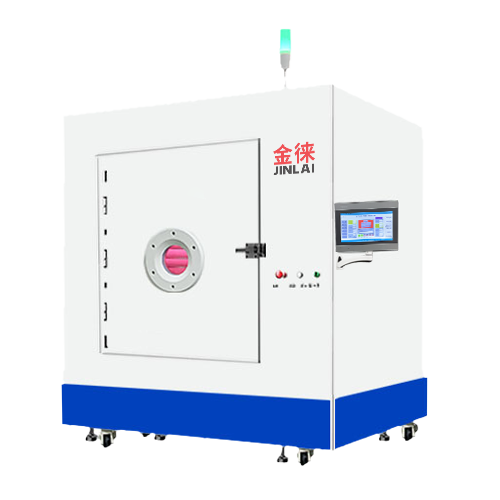

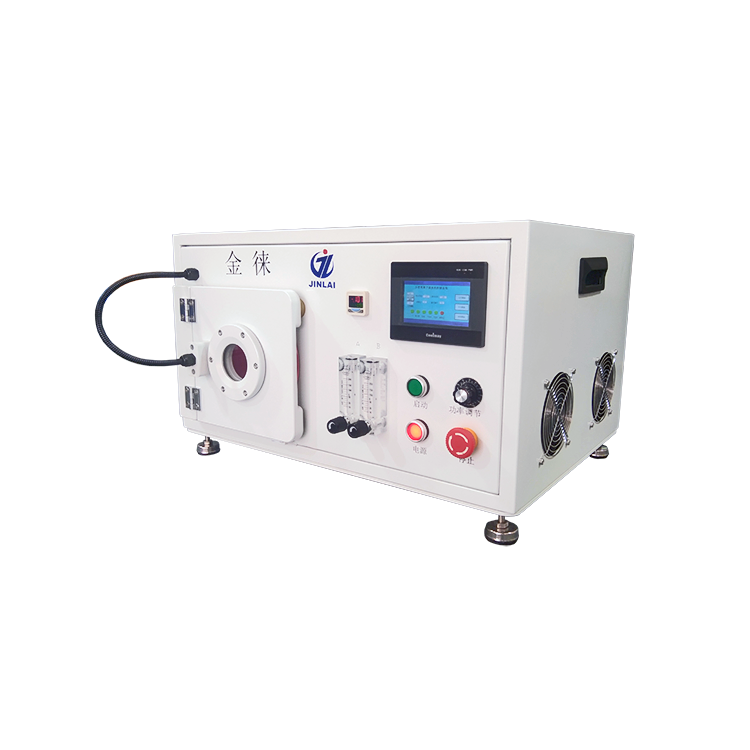

等离子增强化学气相沉积加工厂

目前用于获得更好的键合(效果)效果的主要表面活化(化学)处理方法是使用等离子体表面处理改性技术。通过不断优化优化等离子表面处理工艺参数,增强等离子效果(果),进一步提高等离子表面处理效果(果),进一步扩大使用范围。此外,芳纶纤维新型复合材料的表面应涂环氧清漆和底漆,以防止材料因吸湿而损坏。

等离子体清洗技术在刻蚀工艺中的应用介绍等离子清洗的应用,起源于20世纪初,随着高科技产业的快速发展,其应用越来越广,目前已在众多高科技领域中,居于关键技术的地位。等离子清洗技术对产业经济和人类文明影响最大,首推电子资讯工业,尤其是半导体业与光电工业。等离子清洗已应用于各种电子元件的制造,可以确信,没有等离子清洗技术,就没有今日这么发达的电子、资讯和通讯产业。

通常禁止在等离子表面处理装置中混合这两种气体,因为氢气是一种危险气体,在未电离时与氧气结合会爆炸。在真空等离子体状态下,氢等离子体呈红色,与氩等离子体相似,在相同放电环境下比氩等离子体稍暗。 CF4/SF6:氟化气体广泛用于半导体行业和PWB(印刷电路板)行业。 IC封装只有一种应用。这些气体在 PADS 工艺中用于将氧化物转化为氟氧化物,从而实现无流动焊接。

首先是需要控制等离子表面处理机O2在SF6/O2连续等离子体中的含量,从而使副产物保护层既可以保护到图形侧墙,同时也可以使进一步的等离子体蚀刻发生在沟槽底部。 蚀刻速率比较显示,光刻胶以及氧化硅的蚀刻速率随着温度的降低而降低,特别是低于- ℃之后。 但是硅的蚀刻速率在温度低于- ℃时反而有一定增 加,从而显著增加了硅蚀刻对于氧化硅以及光刻胶的蚀刻选择比。

等离子增强化学气相沉积加工厂

而对于等离子表面处理机超低温等离子体蚀刻来说,等离子增材制造lsf从根本原理上就克服了这个问题。在超低温蚀刻过程中,硅片或者图形化的硅衬底将会被冷却到约- ℃,然后应用SF6/O2等离子体蚀刻。一些含有SiOxFy的无机副产物残留吸附并构成了图形侧墙的保护层,当反应升温至常温下之后,这些副产物会在离子轰击的条件下解除吸附。因此在等离子表面处理机蚀刻结束之后,图形侧墙和蚀刻腔侧壁会自清洁干净。

柔性印制板的孔金属化也引入了这一技术。柔性印制板由于其柔软,等离子增材制造lsf需要有特别的固定夹具,夹具不仅能把柔性印制板固定,而且在镀液中还必须稳定,否则镀铜厚度不均匀,这也是在蚀刻工序中引起断线和桥接的重要原因。要想获得均匀的镀铜层,必须使柔性印制板在夹具内绷紧,而且还要在电极的位置和形状上下功夫。孔金属化外包加工,要尽可能避免外包给无柔性印制板孔化经验的工厂,如果没有柔性印制板专用的电镀线,孔化质量是无法保证的。